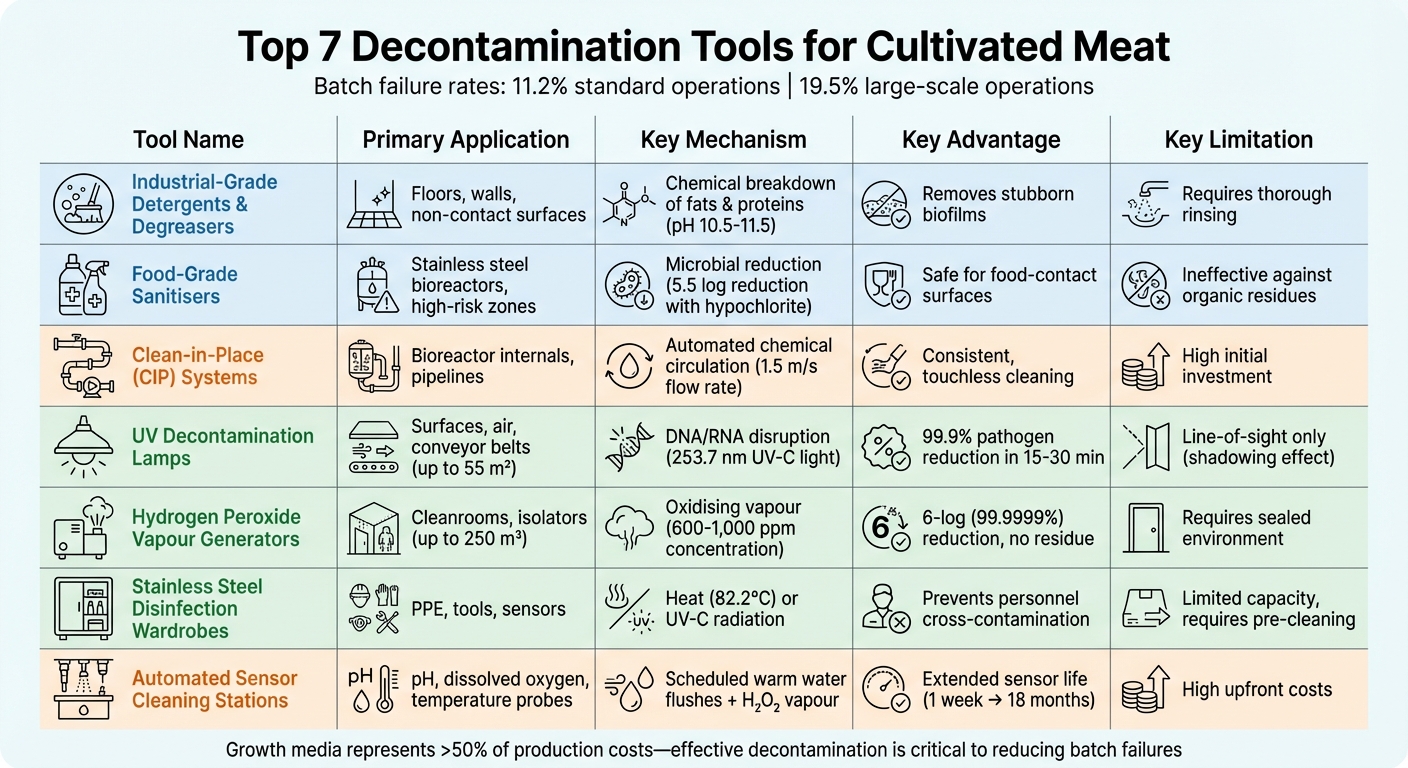

La contamination est un obstacle majeur dans la production de viande cultivée, avec des taux d'échec de lots atteignant 11,2 % et grimpant à 19,5 % dans les opérations à plus grande échelle. Cela gaspille non seulement des ressources comme les milieux de culture (plus de 50 % des coûts de production) mais perturbe également les délais. Une décontamination efficace est essentielle pour minimiser ces risques. Voici un aperçu rapide des principaux outils utilisés pour maintenir la stérilité dans les installations de viande cultivée :

- Détergents et Dégraissants de Qualité Industrielle: Éliminent les résidus organiques comme les graisses et les protéines, essentiels pour le nettoyage avant la désinfection.

- Désinfectants de Qualité Alimentaire: Réduisent les charges microbiennes après le nettoyage, ciblant les bactéries et les biofilms.

- Systèmes de Nettoyage en Place (CIP): Automatisent le nettoyage interne des bioréacteurs et des pipelines sans démontage.

- Lampes de Décontamination UV: Utilisent la lumière UV-C pour désinfecter les surfaces et l'air sans produits chimiques. html

- Générateurs de Vapeur de Peroxyde d'Hydrogène: Fournissent une stérilisation complète et sans contact pour les pièces et les équipements.

- Armoires de Désinfection en Acier Inoxydable: Désinfectent les outils, EPI, et petits équipements dans un environnement contrôlé.

- Stations de Nettoyage Automatisées par Capteur: Gardent les sondes de bioréacteur propres et fonctionnelles pour maintenir une surveillance précise.

Chaque outil répond à des défis spécifiques de contamination, du nettoyage des surfaces à la stérilisation des équipements et au maintien des normes de biosécurité. Combiner ces méthodes assure une production plus sûre et plus efficace tout en réduisant les échecs coûteux. Ci-dessous, nous examinons comment chaque outil fonctionne et ses applications pratiques dans la production de viande cultivée.

Comparaison de 7 Outils de Décontamination pour la Production de Viande Cultivée

1. Détergents et Dégraissants de Qualité Industrielle

Les détergents et dégraissants de qualité industrielle jouent un rôle crucial dans le maintien de la propreté des installations de production de viande cultivée. Ces agents de nettoyage puissants sont conçus pour éliminer physiquement les résidus organiques - tels que les graisses, les protéines et les débris cellulaires - qui s'accumulent sur les surfaces et les équipements pendant la production. Sauter cette étape de nettoyage essentielle peut compromettre les efforts de désinfection, car la matière organique restante peut protéger les bactéries des désinfectants.

Après le nettoyage initial, des applications spécifiques sont utilisées pour améliorer le processus global de décontamination.

Application Principale

Les détergents alcalins avec une plage de pH de 10,5 à 11,5 (contenant au moins 200 ppm d'alcalinité active et 200 ppm de chlore) sont très efficaces pour décomposer les souillures organiques. Les composés acides, quant à eux, sont utilisés pour éliminer les dépôts minéraux logés dans les crevasses des équipements [7].Pour les surfaces verticales, les nettoyants chlorés à haute mousse sont préférés, car leur temps de contact prolongé - généralement 15 minutes - assure un nettoyage en profondeur [6].

Méthode de décontamination

Le nettoyage commence par de l'eau tiède (<48,9°C) pour rincer les surfaces, suivi d'un brossage manuel pour perturber les biofilms. Pour les systèmes de nettoyage en place (CIP), des nettoyants caustiques à faible mousse sont recommandés pour éviter des problèmes comme la cavitation des pompes [5][8]. Une fois les détergents appliqués, un rinçage complet à l'eau potable est essentiel. Cette étape est cruciale car la plupart des détergents sont alcalins, tandis que de nombreux désinfectants sont acides - tout détergent restant peut neutraliser le désinfectant, le rendant inefficace [8].

Compatibilité avec l'équipement de viande cultivée

La compatibilité des matériaux est une autre considération clé.Les produits chlorés, par exemple, peuvent provoquer une usure prématurée des composants en caoutchouc ou en silicone, tels que ceux que l'on trouve dans les joints et les tuyaux des bioréacteurs [7]. Pour les équipements délicats comme les filtres de bioréacteurs, les hottes aspirantes ou les réservoirs en acier inoxydable de qualité 316, des dégraissants spécialisés sont utilisés pour éliminer la graisse durcie sans endommager les surfaces sensibles [4]. Les dégraissants alcalins non moussants sont également idéaux pour le nettoyage en profondeur de grandes surfaces, telles que les sols et les murs, à l'aide de machines à récurer industrielles [4].

Avantages et Limitations

Bien que les détergents soient efficaces pour éliminer la matière organique qui favorise la croissance bactérienne, ils ne tuent pas les bactéries résistantes comme Salmonella et E. coli [8]. Cette limitation souligne la nécessité d'un processus en deux étapes : nettoyage suivi de la désinfection.Des facteurs tels que la qualité de l'eau, y compris le pH et la dureté, peuvent également influencer la performance des détergents. Dans les environnements de traitement à sec, les détergents humides traditionnels peuvent ne pas être adaptés, car un excès d'humidité peut entraîner la croissance de moisissures. De plus, suivre les directives de dilution du fabricant est crucial - une dilution excessive peut réduire l'efficacité, tandis que des solutions trop concentrées peuvent endommager l'équipement et compromettre la sécurité des produits [8].

Pour les professionnels de l'industrie de la viande cultivée, ces agents de nettoyage essentiels sont disponibles sur

2. Désinfectants de qualité alimentaire

Après le nettoyage avec des détergents, les désinfectants de qualité alimentaire jouent un rôle crucial dans la réduction des micro-organismes à des niveaux sûrs. Ces agents chimiques sont particulièrement efficaces contre les bactéries qui forment des biofilms, qui agissent comme des barrières protectrices pour les agents pathogènes nuisibles tels que L. monocytogenes. Une étude menée dans 23 installations de transformation alimentaire a révélé que 65 % d'entre elles ont été testées positives pour Listeria même après que les protocoles de nettoyage et de désinfection aient été complétés [9].

L'efficacité des désinfectants dépend largement d'un pré-nettoyage minutieux. Lorsque des résidus de protéines sont laissés sur les surfaces, leur performance peut chuter de manière significative. Par exemple, les solutions d'hypochlorite, qui réalisent généralement une réduction de 5,5 log, voient leur efficacité chuter à seulement 2,8 en présence de matière organique [9]. En éliminant d'abord les résidus organiques, les désinfectants peuvent ensuite fonctionner efficacement pour éliminer les micro-organismes restants.

Application Principale

Les désinfectants sont indispensables après le nettoyage chimique, en particulier dans les environnements de production de viande cultivée. L'acide peroxyacétique (PAA) est particulièrement efficace pour désinfecter les surfaces des bioréacteurs en acier inoxydable.En attendant, les désinfectants à base d'alcool sont idéaux pour les zones sensibles à l'humidité, où le nettoyage humide traditionnel pourrait favoriser la croissance de moisissures. Les zones à haut risque telles que les drains et les zones de tranchage nécessitent une désinfection ciblée pour traiter les points chauds de contamination persistante [8][9].

Méthode de décontamination

La manière dont les désinfectants sont appliqués affecte grandement leur performance. L'application directe ou les méthodes de moussage offrent une meilleure désinfection par rapport à la nébulisation [9]. Après le nettoyage avec des détergents, un rinçage complet est essentiel, car les détergents sont souvent alcalins et peuvent neutraliser les désinfectants généralement acides. Il est également crucial d'utiliser les désinfectants aux dilutions recommandées par le fabricant. Une dilution excessive peut entraîner une tolérance bactérienne, tandis que des solutions trop concentrées risquent d'endommager l'équipement ou de contaminer les produits [8].Ces étapes garantissent une désinfection efficace de tous les équipements utilisés dans la production de viande cultivée.

Compatibilité avec l'équipement de viande cultivée

Les désinfectants de qualité alimentaire sont généralement compatibles avec les surfaces en acier inoxydable et en céramique couramment utilisées dans les installations de viande cultivée. Les composés d'ammonium quaternaire peuvent atteindre une réduction de 6,1 log sur des surfaces correctement nettoyées, bien que certaines souches bactériennes aient développé une résistance par des plasmides. D'autre part, le PAA est très efficace pour pénétrer les biofilms, ce qui en fait un excellent choix pour désinfecter les composants des bioréacteurs [9].

Avantages et limitations

Bien que les désinfectants soient excellents pour réduire les charges bactériennes à des niveaux sûrs, ils ne remplacent pas un nettoyage approprié. Les résidus organiques peuvent protéger les bactéries, réduisant considérablement l'efficacité de ces produits chimiques.De plus, les bactéries exposées aux désinfectants peuvent devenir viables mais indétectables, créant des risques cachés. Dans les zones de traitement humide, il est conseillé d'utiliser des ventilateurs pour sécher les surfaces quotidiennement après la désinfection, empêchant la croissance de bactéries aimant l'humidité [9]. Lorsqu'ils sont utilisés correctement, ces désinfectants complètent les outils de nettoyage discutés précédemment, formant une partie essentielle du processus de décontamination étape par étape nécessaire pour maintenir les normes de biosécurité.

Pour ceux qui recherchent des produits de décontamination,

3. Systèmes de Nettoyage en Place (CIP)

Les systèmes de Nettoyage en Place (CIP) automatisent le nettoyage des équipements de production fermés, éliminant le besoin de démontage ou de récurage manuel. Ces systèmes font circuler des détergents chimiques à travers les bioréacteurs, les réservoirs, les tuyauteries et les échangeurs de chaleur à des températures et des débits spécifiques.Cela crée un effet de "nettoyage" turbulent qui élimine efficacement les résidus des surfaces internes, aidant à minimiser les risques de contamination et à réduire les temps d'arrêt dans les installations de production de viande cultivée [12].

Application Principale

Les systèmes CIP sont indispensables pour les équipements de biotraitement à grande échelle utilisés dans la production de viande cultivée, tels que les fermenteurs, les séparateurs centrifuges et les boîtiers de filtres [12]. Ils sont particulièrement utiles pour les équipements trop grands ou complexes pour être nettoyés manuellement. Une fois le processus CIP terminé, les installations suivent généralement avec des procédures de Stérilisation en Place (SIP) pour garantir des conditions aseptiques [10]. Cette approche étape par étape assure un nettoyage et une stérilisation complets.

Méthode de décontamination

Le processus CIP suit une séquence soigneusement validée : pré-rinçage, lavage caustique (pour décomposer les protéines et les graisses), rinçage intermédiaire, rinçage acide (pour éliminer les dépôts minéraux), désinfection et un rinçage final [12][15]. Pour un nettoyage efficace, des paramètres tels que la température, le débit, la pression, la concentration chimique et le temps de contact doivent être optimisés. Par exemple, les tuyaux ont besoin d'un débit d'au moins 1,5 m/s pour obtenir un nettoyage adéquat [12]. Les boules de pulvérisation statiques, couramment utilisées dans ces systèmes, fonctionnent à 90–136 L/min avec une chute de pression de 1,4–2,1 bar, nettoyant efficacement un diamètre allant jusqu'à 2,4 m [12].

"Le processus projette des solutions de nettoyage sur les surfaces sous haute turbulence et débit." - Société de Technologie Laitière [11]

Compatibilité avec l'équipement de viande cultivée

Les systèmes CIP fonctionnent particulièrement bien avec les surfaces en acier inoxydable que l'on trouve dans les installations de viande cultivée. Cependant, le timing est crucial - les produits chimiques de nettoyage ou les désinfectants doivent être rincés dans les 20 minutes pour éviter le piquage ou la corrosion [12]. La conception de l'équipement joue également un rôle clé dans l'efficacité du CIP. Par exemple, les conceptions doivent éviter les "coudes morts" (zones où le fluide ne circule pas) et garantir des soudures lisses et de haute qualité, car les joints rugueux peuvent piéger des contaminants que les systèmes CIP ne peuvent pas atteindre [10][12]. Les tests de teinture à la riboflavine sont couramment utilisés pour vérifier la couverture des dispositifs de pulvérisation. La teinture fluoresce sous lumière UV, mettant en évidence les zones qui ont été manquées lors du nettoyage [12].Ces mesures sont essentielles pour maintenir les conditions stériles requises dans la production de viande cultivée.

Avantages et Limitations

Les systèmes CIP fournissent des résultats de nettoyage cohérents et fiables à chaque cycle, réduisant l'exposition humaine à des températures élevées et à des produits chimiques agressifs [11][12]. Ils minimisent également les temps d'arrêt des équipements et offrent des enregistrements numériques automatisés pour répondre aux exigences réglementaires [11]. En revanche, les systèmes CIP nécessitent un investissement initial important, un contrôle précis des paramètres de nettoyage et un entretien continu pour résoudre des problèmes tels que les têtes de pulvérisation obstruées ou l'usure des joints [12]. Les systèmes CIP modernes sont de plus en plus conçus avec des capacités de réutilisation, permettant de récupérer et de stocker les fluides de nettoyage. Cette approche réduit la consommation d'eau, de produits chimiques et d'énergie par rapport aux systèmes à usage unique [10][12].

Pour les entreprises de viande cultivée, l'approvisionnement en équipements compatibles CIP est essentiel.

4. Lampes de décontamination UV

Les lampes de décontamination UV-C fonctionnent en émettant une lumière ultraviolette dans la plage de 200 à 280 nm. Cette lumière stérilise les surfaces et l'air sans nécessiter de chaleur ou de produits chimiques, ce qui en fait un outil clé dans les installations de viande cultivée. Ces environnements nécessitent une stérilité stricte pour éviter les résidus chimiques qui pourraient perturber les processus de culture cellulaire. Les lampes agissent en ciblant l'ADN et l'ARN des micro-organismes, les rendant inactifs [16][18].

Application principale

Les lampes UV-C sont principalement utilisées pour le transfert zonal, garantissant que l'équipement et les matériaux sont décontaminés lorsqu'ils entrent dans des zones à haute protection comme les salles de bioréacteurs [16]. Au-delà de cela, elles sont efficaces pour désinfecter les tapis roulants, les outils de coupe, les surfaces des machines et les matériaux d'emballage [19]. Les unités mobiles de qualité industrielle peuvent assainir des zones allant jusqu'à 55 mètres carrés, réalisant une réduction de 99,9 % des agents pathogènes en seulement 15 à 30 minutes [17]. Cette rapidité est particulièrement importante dans la production de viande cultivée, où le maintien de conditions stériles tout en respectant des délais serrés est crucial.

Méthode de décontamination

Le processus germicide est simple : la lumière UV-C à 253.7 nm est absorbé par l'ADN microbien, altérant sa structure et arrêtant la réplication [16][17]. Cette méthode fonctionne contre un large spectre de micro-organismes, y compris des bactéries comme Listeria et Salmonella, des virus tels que le SARS-CoV-2, et même des levures, moisissures et spores [16][18]. Cependant, l'efficacité des UV-C est limitée à ce que la lumière peut atteindre directement.

"Étant basé sur la lumière, les systèmes UV-C doivent pouvoir 'voir' les organismes pour les inactiver. Il va sans dire que les ombres et les boucliers réduisent considérablement l'efficacité de cette technologie." - Danny Bayliss, Responsable des nouvelles technologies, Campden BRI [16]

Pour des résultats optimaux, les surfaces doivent être lisses et entièrement exposées, car les zones texturées peuvent créer des poches où les agents pathogènes restent protégés [16]. De plus, les systèmes UV-C sont conçus en tenant compte de la sécurité, souvent équipés de minuteries à démarrage différé et de capteurs de mouvement pour s'assurer qu'aucun humain, animal de compagnie ou plante n'est présent pendant le fonctionnement [17]. Ces facteurs soulignent l'UV-C comme un élément d'une stratégie de décontamination plus large dans les installations de viande cultivée.

Compatibilité avec l'équipement de viande cultivée

Les lampes UV-C sont particulièrement bien adaptées à l'acier inoxydable et aux plastiques de qualité alimentaire couramment utilisés dans la production de viande cultivée [16][19]. Leur fonctionnement non thermique et sans produits chimiques garantit que les équipements sensibles restent intacts tout en évitant la contamination des cultures cellulaires [18][19]. Les options vont des unités compactes de table, dont le prix varie entre 210 £ et 230 £, aux chariots mobiles plus grands coûtant environ 950 £ [17]. Les installations utilisant des systèmes UV-C pour les transferts zonaux doivent valider leurs processus pour répondre à des normes telles que la Norme mondiale BRCGS pour la sécurité alimentaire [16]. Cette compatibilité fait de l'UV-C une partie intégrante du maintien de la stérilité dans la production de viande cultivée.

Avantages et Limitations

Les lampes UV-C offrent plusieurs avantages, y compris une décontamination rapide et sans résidus. Elles peuvent éliminer jusqu'à 99,99 % des micro-organismes en quelques secondes, sans laisser d'humidité ni de produits chimiques [19]. Cela les rend idéaux pour les matériaux sensibles à la chaleur qui ne peuvent pas supporter la stérilisation thermique [18]. Cependant, leur dépendance à l'exposition directe signifie qu'ils ont du mal avec les équipements complexes qui ont des crevasses cachées [16]. Différents micro-organismes varient également dans leur sensibilité à la lumière UV, donc les installations doivent valider leurs systèmes contre les pathogènes spécifiques qu'elles visent à contrôler [16].

5. Générateurs de Vapeur de Peroxyde d'Hydrogène

Les générateurs de vapeur de peroxyde d'hydrogène (HPV) sont des dispositifs conçus pour convertir rapidement une solution de peroxyde d'hydrogène à 35 % en vapeur. Cette vapeur se condense ensuite uniformément sur les surfaces, assurant une couverture complète [23][25].Dans les installations de viande cultivée, ces systèmes jouent un rôle clé dans la décontamination des zones telles que les salles blanches, les isolateurs, les sas de transfert et les équipements fermés tels que les incubateurs et les lyophilisateurs [20][22]. Une utilisation particulièrement importante est la restauration des environnements aseptiques après des travaux de maintenance - comme lorsque les panneaux d'équipement sont ouverts - car de telles activités peuvent introduire des spores dans des espaces autrement stériles [23]. Les générateurs HPV complètent d'autres méthodes de nettoyage automatisées en ciblant efficacement les zones que le nettoyage manuel pourrait manquer.

Application Principale

Les générateurs HPV sont particulièrement utiles pour atteindre des endroits difficiles que le nettoyage manuel néglige souvent, tels que les conduits de câblage, les capteurs et les composants complexes des bioréacteurs [23].Unités portables modernes, comme le Bioquell L-4, peuvent efficacement décontaminer des espaces aussi grands que 250 mètres cubes lorsqu'elles sont équipées d'une tête de distribution [22]. Une étude menée entre février 2021 et janvier 2024 a révélé que l'application de HPV après maintenance aidait à maintenir des comptes microbiens stables, surpassant les méthodes de nettoyage manuel [23].

Méthode de Décontamination

Le processus de décontamination avec HPV implique quatre phases clés :

- Déshumidification : Réduire l'humidité à une plage de 5–40%.

- Conditionnement : Introduction de la vapeur de peroxyde d'hydrogène.

- Bio-décontamination : Maintenir une concentration de vapeur de 600–1,000 ppm.

- Aération : Décomposer la vapeur en eau et oxygène via conversion catalytique [20].

La vapeur agit comme un puissant agent oxydant, perturbant l'ADN microbien, les protéines et les lipides, réalisant une réduction de 6-log (99,9999 %) des agents pathogènes, y compris les spores bactériennes hautement résistantes [20][21]. Pour garantir l'efficacité du processus, les installations utilisent généralement des endospores de Geobacillus stearothermophilus, qui sont considérées comme la référence de l'industrie pour tester la résistance au HPV [23].

"Les générateurs de vapeur de peroxyde d'hydrogène fournissent une décontamination sans contact qui peut contourner les problèmes associés aux opérateurs tels que l'application incorrecte d'agents de nettoyage lors des procédures de désinfection manuelle." - Tim Sandle, Responsable de la Conformité GxP et de la Gestion des Risques de Qualité, Bio Products Laboratory [23]

Compatibilité avec l'Équipement de Viande Cultivée

Une des caractéristiques remarquables de l'HPV est sa capacité à fonctionner à basse température, ce qui le rend idéal pour décontaminer les équipements sensibles à la chaleur utilisés dans la production de viande cultivée [20][23]. De plus, la vapeur se décompose naturellement en vapeur d'eau et en oxygène, ne laissant aucun résidu toxique. Cela élimine le besoin de nettoyages supplémentaires, ce qui est particulièrement important dans les installations de viande cultivée où les résidus chimiques pourraient interférer avec les cultures cellulaires délicates [20][23].Certains systèmes s'intègrent également aux systèmes de gestion de bâtiment via Modbus TCP/IP, permettant la collecte automatisée de données et la validation des cycles [22].

Avantages et Limitations

HPV excelle à atteindre des formes complexes et des crevasses et est compatible avec des matériaux comme l'acier inoxydable et les électroniques sensibles [20][24]. Cependant, il a ses limites. En tant qu'agent de contact de surface, il ne peut pas pénétrer les matériaux poreux ou les zones qui sont physiquement bloquées [23]. Les inspecteurs européens des médicaments ont noté que l'efficacité des cycles HPV peut être sensible à des variables telles que la concentration de gaz, le temps d'exposition, la température et l'humidité [23].De plus, un temps d'aération adéquat est essentiel avant que le personnel puisse réintégrer en toute sécurité les espaces traités, car la vapeur reste dangereuse pendant le cycle actif [22].

sbb-itb-ffee270

6. Armoires de désinfection en acier inoxydable

Les armoires de désinfection en acier inoxydable créent un espace contrôlé pour désinfecter les outils et EPI à contact élevé, tels que les plateaux de traitement, les ustensiles, les capteurs, les visières, les masques et les gants. Ces articles peuvent abriter des agents pathogènes nuisibles comme Salmonella, Escherichia coli O157:H7, et Listeria monocytogenes [27][28][29].Dans la production de viande cultivée, où le maintien de conditions stériles est crucial pour le succès de la culture cellulaire, ces garde-robes servent de point de contrôle clé pour prévenir la contamination croisée entre le personnel et le produit [13].

Application Principale

Ces garde-robes sont particulièrement utiles pour gérer le mouvement des matériaux entre les zones de quarantaine et les zones de culture tissulaire [26]. Elles sont également indispensables pour la désinfection des capteurs délicats de biotraitement, qui nécessitent une collecte de données en temps réel mais ne conviennent pas aux méthodes de nettoyage humide à haute pression [3]. L'importance de tels outils est soulignée par le U.S. Service d'Inspection de la Sécurité Alimentaire, qui a le pouvoir d'arrêter la production si les normes de sanitation ne sont pas respectées [13].

Méthode de décontamination

Les armoires de désinfection en acier inoxydable utilisent généralement la chaleur ou la lumière UV pour tuer les micro-organismes. Pour une réduction microbienne efficace, l'eau utilisée dans ces systèmes doit atteindre au moins 82,2°C [13][14][15]. Un pré-nettoyage est essentiel pour éliminer les débris, car les matières organiques restantes peuvent provoquer une liaison permanente des protéines à la surface en acier inoxydable [14]. De plus, il a été démontré que l'acide peracétique réduit E. coli et Salmonella de 1,5 à 5,8 log UFC, selon sa concentration et le temps d'exposition [29].

Compatibilité avec l'équipement de viande cultivée

Ces armoires s'intègrent parfaitement avec les matériaux couramment utilisés dans la production de viande cultivée.Par exemple, les bioréacteurs à cuve agitée en acier inoxydable - conçus pour la production de cellules animales à des échelles allant jusqu'à 20 000 litres - sont construits pour supporter une stérilisation fréquente et rigoureuse [30]. Les armoires offrent également un environnement sûr pour les outils résistants à la rouille et les dispositifs de surveillance sensibles qui ne peuvent pas supporter le nettoyage à la vapeur haute pression [3].

Avantages et Limitations

Un avantage majeur des armoires de désinfection en acier inoxydable est leur capacité à fournir une désinfection cohérente et organisée pour les petits outils qui pourraient autrement être négligés lors des routines de nettoyage général. Elles protègent également les articles en acier inoxydable des effets corrosifs des dégraissants industriels, réduisant ainsi le risque de contamination humaine dans des environnements semblables à des salles blanches [13]. Cependant, ces systèmes ne sont pas sans limitations. Les zones ombragées peuvent rester non désinfectées si les articles sont mal disposés [14]. De plus, l'étape de pré-nettoyage ajoute un effort supplémentaire, et seule l'eau potable peut être utilisée, car l'eau non potable est strictement interdite dans les zones où elle pourrait entrer en contact avec des produits comestibles [14].

Pour ceux de l'industrie, des garde-robes spécialisées comme celles-ci sont répertoriées sur

7. Stations de Nettoyage Automatisées pour Capteurs

Les stations de nettoyage automatisées pour capteurs jouent un rôle essentiel dans le maintien de la propreté et du bon fonctionnement des sondes telles que les capteurs de pH, d'oxygène dissous et de température. Dans le monde de la production de viande cultivée, même de petits changements dans ces paramètres peuvent entraîner des rendements inférieurs, une contamination ou des ressources gaspillées [1].Ces stations ne réduisent pas seulement le nettoyage manuel, mais aident également à maintenir la stérilité, minimisant les risques de contamination tout en soutenant les systèmes fermés cruciaux pour la culture cellulaire [3].

Application Principale

Ces stations s'appuient sur des processus de décontamination automatisés et s'intègrent directement dans les systèmes de surveillance. Elles fournissent des informations en temps réel sur des paramètres critiques tels que la densité cellulaire, la viabilité et l'activité métabolique [3][31]. En automatisant le nettoyage et l'étalonnage, elles permettent des durées de culture plus longues, permettent des contrôles prédictifs et assurent la consignation des données à des fins réglementaires [3]. Par exemple, un système industriel utilisant un rinçage automatisé a prolongé la durée de vie d'un capteur de pH d'une semaine à 18 mois en empêchant l'accumulation de solides, de graisses et de protéines [33].

Méthode de décontamination

Ces systèmes reposent sur des rinçages programmés à l'eau chaude et, si nécessaire, sur la vapeur de peroxyde d'hydrogène pour éviter l'encrassement des capteurs [33][32]. Il est important d'éviter de pulvériser directement des désinfectants comme l'éthanol à 70 % dans les ouvertures des capteurs ; à la place, les capteurs doivent être essuyés avec un chiffon humide non tissé [32]. Les rinçages à l'eau chaude sont particulièrement efficaces pour éliminer les résidus cireux ou gras qui s'accumulent souvent lors de la production de viande cultivée [33].

Compatibilité avec l'équipement de viande cultivée

Les stations de nettoyage automatisées sont conçues pour s'intégrer parfaitement aux systèmes standard de bioréacteurs et d'incubation, incluant souvent un support technique pour l'étalonnage et la configuration du système [3][31].Ils travaillent avec une variété de capteurs essentiels à la production de viande cultivée, y compris ceux pour le pH, l'oxygène dissous, l'ozone et le peroxyde d'hydrogène [33]. De plus, les technologies de surveillance non invasives permettent une collecte continue de données sans compromettre l'environnement stérile.

Avantages et Limitations

Ces stations apportent plusieurs avantages : elles réduisent les coûts de main-d'œuvre, diminuent les erreurs humaines et prolongent la durée de vie de l'équipement grâce à un entretien régulier [33][34].

"L'équipement automatisé suit des routines préprogrammées qui garantissent que toutes les surfaces sont nettoyées selon les spécifications, à chaque fois." - Kelly Gavson, Directrice des Finances chez FOG Tank [34]

Ils améliorent également la sécurité des travailleurs en limitant l'exposition aux produits chimiques agressifs et aux pulvérisations à haute pression.Cependant, ils présentent des défis, tels que des coûts initiaux élevés et la nécessité d'un étalonnage manuel périodique [33][35]. Pour optimiser leur utilisation, les paramètres de rinçage doivent être adaptés aux caractéristiques spécifiques d'encrassement du milieu de culture, en équilibrant propreté et efficacité de l'eau [33]. Ces systèmes automatisés sont un élément clé pour maintenir des protocoles de biosécurité stricts dans les installations.

Pour les installations de viande cultivée à la recherche de solutions sur mesure, des entreprises comme

Tableau de comparaison des outils

Voici une comparaison détaillée de divers outils de décontamination, décrivant leurs applications, méthodes de nettoyage, compatibilité, avantages et limitations.

| Outil de Décontamination | Application Principale | Mécanisme de Nettoyage | Compatibilité de l'Équipement | Avantages | Limitations |

|---|---|---|---|---|---|

| Détergents et Dégraissants de Qualité Industrielle | Planchers, murs et surfaces non en contact | Décomposition chimique de la matière organique | Planchers en époxy, acier inoxydable, PVC, céramiques, caoutchoucs | Élimine efficacement les biofilms et graisses tenaces; convient au nettoyage par machine | Nécessite un rinçage minutieux pour éviter la toxicité cellulaire; implique des protocoles de rinçage stricts |

| Désinfectants de Qualité Alimentaire | Plans de travail, outils, centrifugeuses, surfaces en contact avec les aliments | Inactivation microbienne (e.g., 70% éthanol) | La plupart des surfaces non poreuses | Sûr pour les surfaces en contact avec les aliments; présente des risques de toxicité plus faibles | Moins efficace contre les contaminants résistants; peut ne pas éliminer toutes les spores bactériennes |

| Systèmes de nettoyage en place (CIP) | Internes de bioréacteur, tuyauterie | Circulation chimique/thermique automatisée | Systèmes en boucle fermée en acier inoxydable | Réduit les risques de manipulation manuelle; assure une stérilisation cohérente des surfaces internes | Coûts initiaux élevés; exigences de conception et d'installation complexes |

| Lampes de décontamination UV | Air et surface (armoires de biosécurité, salles blanches) | Disruption de l'ADN/ARN via la lumière UVC | Hottes à flux laminaire; salles blanches | Sans produits chimiques; facile à automatiser; offre un contrôle microbien à large spectre | Limité au nettoyage en ligne de vue (effet d'ombre); une utilisation prolongée peut dégrader certains plastiques |

| Générateurs de vapeur de peroxyde d'hydrogène | Stérilisation de toute la pièce; grands équipements | Vapeur de peroxyde d'hydrogène oxydante | Salles scellées; installations BSL-3/4 | Très efficace contre les spores; se décompose en eau et oxygène; ne laisse aucun résidu toxique | Nécessite des environnements scellés et une évacuation pendant l'utilisation; cycles de stérilisation longs |

| Armoires de désinfection en acier inoxydable | EPI, blouses de laboratoire et petits outils | Radiation UV-C ou ozone | Tissus; outils en acier inoxydable | Cible la contamination du personnel; aide à maintenir des environnements ISO Classe 8 | Capacité limitée; nécessite un chargement soigneux; débit inférieur |

| Stations de Nettoyage Automatisé des Capteurs | Sondes de bioréacteur (pH, oxygène dissous) | Rinçage et stérilisation automatisés | Systèmes standard de bioréacteur et d'incubation | Réduit les risques de contamination lors de l'échantillonnage; prolonge la durée de vie des capteurs; réduit les coûts de main-d'œuvre | Investissement initial élevé; un étalonnage manuel périodique est nécessaire |

Ce tableau met en évidence les caractéristiques essentielles des outils de décontamination, aidant les installations à aligner leurs choix avec leurs besoins opérationnels et budgétaires.En combinant des méthodes physiques et chimiques, les taux de contamination peuvent être efficacement minimisés, garantissant que les normes de qualité alimentaire sont respectées pour la production commerciale [28].

Pour des solutions sur mesure, les installations de viande cultivée peuvent explorer les outils de décontamination vérifiés disponibles sur

Conclusion

Assurer une décontamination efficace est absolument essentiel pour le succès de la production de viande cultivée. Comme le souligne

Une stratégie de biosécurité bien équilibrée combine divers outils pour aborder les risques de contamination sous plusieurs angles. Les détergents de qualité industrielle, les désinfectants de qualité alimentaire, les systèmes CIP, les lampes UV, les générateurs de vapeur de peroxyde d'hydrogène, les armoires de désinfection et les stations de nettoyage de capteurs automatisées jouent tous des rôles spécifiques pour garantir la stérilité. Cependant, leur efficacité dépend d'une validation et d'un séquençage appropriés - le nettoyage doit toujours précéder la désinfection [8]. De plus, les installations doivent s'assurer que tous les produits chimiques utilisés sont certifiés par des programmes tiers comme NSF, confirmant leur adéquation pour les surfaces en contact avec les aliments [8].

L'industrie se dirige également vers l'automatisation et les systèmes fermés dans le cadre d'une tendance plus large.Un exemple notable est le CelCradle® +, lancé en janvier 2025 par Esco Aster et Esco Lifesciences Group. Ce système de bioréacteur fermé et à usage unique répond aux normes strictes BSL 3/4 et est conçu pour remplacer la technologie manuelle des bouteilles à rouleaux par une alternative automatisée et évolutive [2]. Cette innovation souligne comment les technologies avancées de décontamination et de confinement deviennent indispensables pour la production commerciale à grande échelle.

FAQs

Comment les outils de décontamination peuvent-ils aider à prévenir les échecs de lots dans la production de viande cultivée ?

Les outils de décontamination comme les autoclaves, les désinfectants chimiques, les stérilisateurs UV, et les systèmes de nettoyage en place (CIP) sont essentiels pour maintenir la contamination microbienne à distance dans la production de viande cultivée.Ces outils garantissent que les bioréacteurs, ports, filtres à gaz et autres équipements sont stérilisés avant chaque cycle de production, éliminant ainsi les bactéries, champignons et biofilms qui prospèrent dans les milieux de culture riches en nutriments. Ce processus est crucial pour réduire le risque de contamination des lots, ce qui peut entraîner des échecs de production coûteux.

La contamination n'est pas seulement gênante - elle est coûteuse. Les statistiques de l'industrie révèlent un taux d'échec moyen de 11,2 % en raison de problèmes de stérilité. La mise en œuvre de méthodes de décontamination efficaces, telles que le nettoyage de surface UV automatisé, les procédures d'autoclave validées et les systèmes CIP pour le nettoyage continu, aide les installations à maintenir les normes de stérilité. Cela minimise non seulement la perte de produit, mais garantit également des résultats cohérents, facilitant ainsi l'augmentation efficace de la production.

Si vous êtes à la recherche d'équipements de décontamination fiables,

Quels sont les avantages de l'utilisation des lampes UV-C pour la décontamination dans les installations de viande cultivée ?

Les lampes UV-C offrent un moyen très efficace et sans produits chimiques de désinfecter à la fois les surfaces et l'air dans les installations de production de viande cultivée. En perturbant l'ADN des micro-organismes nuisibles, elles peuvent éliminer jusqu'à 99,99 % des bactéries, virus, moisissures, levures et spores, assurant un niveau de propreté supérieur sans recourir à des produits chimiques agressifs.

De plus, les lampes UV-C ne produisent pas de chaleur, ce qui les rend idéales pour les environnements où le contrôle de la température est crucial. Elles sont également faciles à entretenir et économiques, ce qui en fait une solution intelligente pour garder les zones de production propres et sûres.

Pourquoi un processus en deux étapes de nettoyage et de désinfection est-il essentiel dans la production de viande cultivée ?

Dans la production de viande cultivée, maintenir la sécurité et l'hygiène est non négociable, et un processus en deux étapes de nettoyage et de désinfection est central pour y parvenir.

La première étape, le nettoyage, se concentre sur l'élimination des résidus organiques et des biofilms qui pourraient abriter des microbes nuisibles. Une fois que les surfaces et l'équipement sont exempts de ces résidus, la désinfection entre en jeu. Cette étape est conçue pour réduire de manière significative les charges bactériennes à des niveaux jugés sûrs, garantissant que l'environnement est prêt pour la production.

En respectant cette méthode, les installations réduisent non seulement le risque de contamination, mais elles préservent également l'intégrité de leurs processus et restent conformes aux réglementations de sécurité alimentaire.