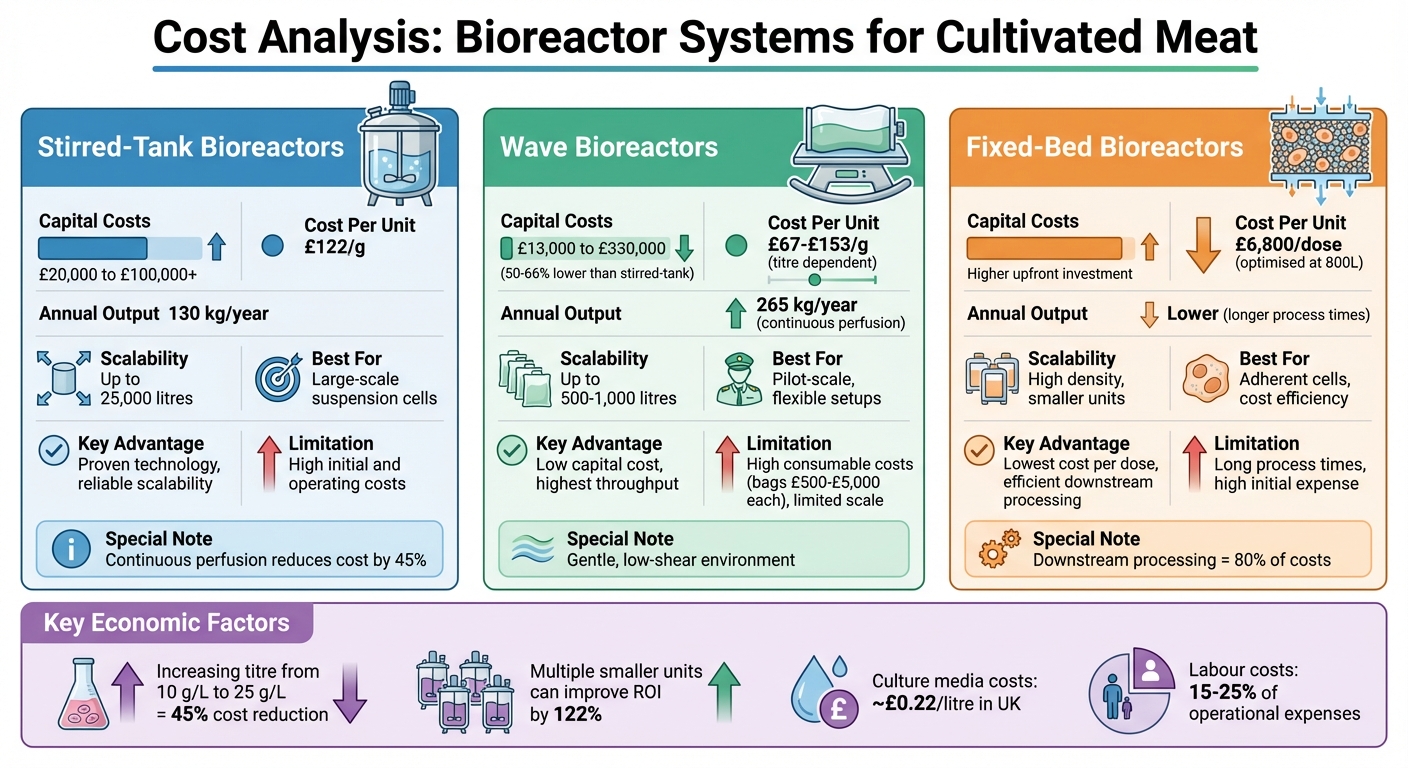

Skalowanie linii komórkowych do produkcji mięsa hodowlanego zależy od wyboru odpowiedniego systemu bioreaktorów. Koszty różnią się znacznie w przypadku bioreaktorów z mieszadłem, falowych i z łożem stałym ze względu na różnice w inwestycjach kapitałowych, kosztach operacyjnych i skalowalności. Oto, co musisz wiedzieć:

- Bioreaktory z mieszadłem: Najlepsze do produkcji na dużą skalę z liniami komórkowymi w zawiesinie. Wysokie koszty początkowe (od 20 000 £ do setek tysięcy), ale sprawdzona skalowalność (do 25 000 litrów). Metody ciągłej perfuzji mogą obniżyć koszty na gram o 45%.

- Bioreaktory falowe: Przystępny punkt wyjścia (koszty początkowe o 50–66% niższe niż w systemach z mieszadłem). Idealne do małych i średnich skal, ale ograniczone powyżej 1 000 litrów. Koszty materiałów eksploatacyjnych (e.g., jednorazowe worki po 500–5 000 £ każdy) zwiększają długoterminowe wydatki.

- Bioreaktory z łóżkiem stałym: Odpowiednie dla komórek przylegających, oferujące najniższy koszt na dawkę w skali (6 800 £ za dawkę przy 800 litrach). Wysoka początkowa inwestycja, ale efektywna w redukcji kosztów przetwarzania końcowego.

Szybkie porównanie

| Typ bioreaktora | Koszty kapitałowe | Koszt na jednostkę | Skalowalność | Najlepsze dla | Ograniczenia |

|---|---|---|---|---|---|

| Stirred-Tank | £20,000+ | £122/g | Do 25,000 litrów | Komórki zawiesinowe na dużą skalę | Wysokie koszty początkowe i operacyjne |

| Wave | £13,000–£330,000 | £67–£153/g | Do 1,000 litrów | Skala pilotażowa, elastyczne konfiguracje | Wysokie koszty materiałów eksploatacyjnych, ograniczona skala |

| Fixed-Bed | Wyższe koszty początkowe | £6,800/dawka | Mniejsze jednostki, wysoka gęstość | Komórki adherentne, efektywność kosztowa | Długie czasy przetwarzania, wysoki początkowy koszt |

Kluczowe wnioski: Systemy z mieszanymi zbiornikami dominują w produkcji na dużą skalę, podczas gdy bioreaktory falowe są idealne dla wczesnych etapów działań.Systemy złoża stałego wyróżniają się efektywnością kosztową dla linii komórek adherentnych. Wybór zależy od skali produkcji, właściwości linii komórkowej i ograniczeń budżetowych.

Porównanie kosztów bioreaktorów dla produkcji mięsa hodowlanego: koszty kapitałowe, operacyjne i skalowalność

1. Bioreaktory z mieszadłem mechanicznym

Koszty kapitałowe

Inwestowanie w bioreaktory z mieszadłem mechanicznym to nie lada wyzwanie, z cenami wahającymi się od 20 000 £ za mniejsze jednostki laboratoryjne do kilkuset tysięcy funtów za większe systemy.[8] Wybór materiału odgrywa tutaj dużą rolę. Systemy ze stali nierdzewnej, które są wielokrotnego użytku, zazwyczaj kosztują 2–3 razy więcej niż alternatywy jednorazowego użytku. Wynika to głównie z dodatkowych kosztów związanych z naczyniami stalowymi oraz zintegrowanymi systemami Clean-in-Place (CIP) i Sterilise-in-Place (SIP).[1] Ale sam reaktor nie jest jedynym dużym wydatkiem.Koszty związane z obiektami - takie jak pomieszczenia czyste, systemy HVAC, woda do wstrzykiwań i media - mogą stanowić ponad połowę całkowitego budżetu projektu.[4] W Wielkiej Brytanii spełnienie wymagań Food Standards Agency dotyczących obiektów o standardzie spożywczym dodaje kolejną warstwę kosztów. Narzędzia takie jak

Koszty operacyjne

Po dokonaniu początkowej inwestycji, codzienne koszty operacyjne stają się kluczowym czynnikiem. Dla systemów z mieszadłem największe powtarzające się wydatki to pożywki wzrostowe, materiały eksploatacyjne i praca. W Wielkiej Brytanii koszty pożywek hodowlanych szacuje się na około £0.22 za litr.[6] Systemy wielokrotnego użytku oferują przewagę kosztową, z wydatkami operacyjnymi 20–40% niższymi niż formaty jednorazowe, ponieważ nie ma potrzeby ciągłego zakupu jednorazowych worków.[1] Systemy z mieszadłem również korzystają z dobrze ugruntowanych protokołów, co może zmniejszyć ilość pracy potrzebnej na partię w porównaniu do mniej zautomatyzowanych konfiguracji. Intensyfikacja procesów, takich jak techniki ciągłej perfuzji, może znacznie obniżyć koszty. Na przykład, badania pokazują, że procesy ciągłej perfuzji w zbiornikach z mieszadłem mogą obniżyć koszt na gram o około 45% w porównaniu do tradycyjnych metod fed-batch, dzięki zwiększonej wydajności i zmniejszonemu zużyciu mediów na jednostkę biomasy.[4]

Skalowalność

Jeśli chodzi o skalowalność, bioreaktory z mieszadłem są złotym standardem.Są dostępne w rozmiarach od małych systemów laboratoryjnych (1–5 litrów) do jednostek przemysłowych przekraczających 10 000–25 000 litrów.[4][7] Badanie modelowania kosztów wykazało, że przy 1 000 litrów systemy z mieszadłem osiągają koszt na dawkę około 12 000 USD, co czyni je bardziej ekonomicznymi niż systemy adhezyjne z wieloma tacami.[3] Zintensyfikowane procesy dodatkowo zwiększają skalowalność. Na przykład, procesy ciągłej perfuzji wykazały niemal podwojenie rocznych wydajności produktów (265 kg w porównaniu do 130 kg) w porównaniu do procesów fed-batch, jednocześnie obniżając koszty kapitałowe o 32% .[4]

Zgodność z linią komórkową

Bioreaktory z mieszadłem doskonale sprawdzają się w przypadku linii komórkowych przystosowanych do zawiesiny, które mogą poradzić sobie z hydrodynamicznym ścinaniem i rozwijać się w dobrze wymieszanych środowiskach o wysokiej gęstości.[7] W produkcji mięsa hodowlanego obejmuje to mioblasty przystosowane do zawiesiny, komórki satelitarne lub pluripotencjalne komórki macierzyste hodowane w pożywkach bez surowicy. Jednak linie komórkowe wrażliwe na ścinanie wymagają delikatniejszego mieszania, co może ograniczać transfer tlenu i gęstość komórek, ostatecznie zwiększając zapotrzebowanie na pożywki i koszty operacyjne na kilogram biomasy.[7] Linie komórkowe zależne od zakotwiczenia mogą być również hodowane w mieszalnikach z użyciem mikronośników, ale to dodaje złożoności i zwiększa koszty materiałów eksploatacyjnych, co czyni je mniej opłacalnymi w porównaniu do systemów z łożem stałym. Linie komórkowe o szybkim czasie podwojenia i wysokiej specyficznej produktywności mogą skrócić czas przebywania w reaktorze i zużycie pożywek, co modele ekonomiczne wielokrotnie podkreślają jako kluczowe czynniki obniżające koszty produkcji.[4] [7]

2.Reaktory falowe

Koszty kapitałowe

Reaktory falowe stanowią bardziej przystępny punkt wyjścia dla producentów mięsa hodowlanego, z kosztami początkowymi o około 50–66% niższymi niż w przypadku wielokrotnego użytku systemów z mieszadłem [1]. Ta przewaga kosztowa wynika głównie z ich prostszej konstrukcji mechanicznej - nie ma potrzeby stosowania skomplikowanych mieszadeł, silników napędowych ani zintegrowanych systemów czyszczenia. W Wielkiej Brytanii jednostki reaktorów falowych są wyceniane na od £13,000 do £330,000, w zależności od ich wielkości i poziomu automatyzacji [8]. Kolejnym kluczowym czynnikiem wpływającym na te oszczędności jest użycie jednorazowych worków, co eliminuje potrzebę kosztownej infrastruktury czyszczenia i sterylizacji. Dla startupów lub zespołów badawczych pracujących z ograniczonym budżetem, ta niższa początkowa inwestycja sprawia, że reaktory falowe są atrakcyjnym wyborem do rozwoju procesów i produkcji na skalę pilotażową.Dodatkowo, platformy takie jak

Koszty operacyjne

Jeśli chodzi o koszty operacyjne, bioreaktory falowe opowiadają inną historię. Koszty materiałów eksploatacyjnych, szczególnie jednorazowych worków w cenie od £500 do £5,000 za sztukę, przyczyniają się do wyższych długoterminowych kosztów [5]. Mimo to, systemy falowe oferują pewne korzyści operacyjne. Ich delikatny ruch kołyszący zużywa mniej energii w porównaniu do mechanicznego mieszania innych systemów i zazwyczaj wymagają mniej wykwalifikowanego personelu do monitorowania. Jednak wyższy koszt materiałów eksploatacyjnych na partię oznacza, że długoterminowe koszty operacyjne mają tendencję do przekraczania kosztów systemów wielokrotnego użytku.

Skalowalność

Skalowalność to kolejny obszar, w którym bioreaktory falowe wyróżniają się - ale z pewnymi ograniczeniami. Działają wyjątkowo dobrze na małą i średnią skalę, ale mają trudności powyżej 500–1 000 litrów, ponieważ ruch kołyszący staje się nieefektywny przy większych objętościach. To sprawia, że systemy falowe są idealne do rozwoju procesów, produkcji pilotażowej i wczesnych etapów produkcji, a nie do operacji komercyjnych na dużą skalę. Modułowe podejście "scale-out" - wykorzystujące wiele mniejszych jednostek równolegle zamiast jednego dużego naczynia - może poprawić zwrot z inwestycji nawet o 122% w porównaniu do tradycyjnych strategii z jednym dużym bioreaktorem [2]. Dodatkowo, ponieważ przetwarzanie końcowe zazwyczaj stanowi około 80% całkowitych kosztów produkcji [2], dzielenie sprzętu do przetwarzania końcowego między wiele jednostek może prowadzić do dalszych redukcji kosztów.Dla produkcji mięsa hodowlanego, ten profil skalowalności wspiera model produkcji rozproszonej, w którym wiele mniejszych zakładów zmniejsza koszty budowy i zwiększa odporność łańcucha dostaw.

Zgodność linii komórkowych

Bioreaktory falowe są szczególnie dobrze dostosowane do linii komórkowych przystosowanych do zawiesiny i kultur półprzylegających. Ich delikatne, niskie środowisko ścinania utrzymuje wysoką żywotność komórek dla typów komórek takich jak unieśmiertelnione komórki mięśniowe, fibroblasty i pluripotencjalne komórki macierzyste [3]. Wybór linii komórkowej może znacząco wpłynąć na koszty produkcji; na przykład, zwiększenie stężenia produktu z 10 gramów na litr do 25 gramów na litr może obniżyć koszt sprzedanych towarów o około 45% [4].Delikatne mieszanie w systemach falowych jest szczególnie korzystne dla linii komórkowych wymagających dłuższych okresów hodowli, ponieważ zmniejsza uszkodzenia komórek i ogranicza potrzebę częstych zmian medium lub kosztownych suplementów czynników wzrostu. Chociaż linie komórkowe adherentne mogą być również hodowane w bioreaktorach falowych z użyciem mikronośników, systemy złoża stałego są zazwyczaj bardziej ekonomiczną opcją dla tych typów komórek.

3. Bioreaktory ze Złożem Stałym

Koszty Kapitałowe

Bioreaktory ze złożem stałym wymagają znacznej inwestycji początkowej ze względu na koszt specjalistycznego sprzętu i jednorazowych naczyń. Dobrym przykładem jest system iCELLis®, znana technologia złoża stałego. Na skali klinicznej 200 litrów, początkowy koszt na dawkę wynosił £17,000. Spadł on do £8,500 na dawkę przy 800 litrach i dalej zmniejszył się do £6,800 na dawkę po optymalizacji protokołu produkcji [3].Chociaż te koszty kapitałowe mogą wydawać się wysokie, stają się bardziej znośne przy większych skalach produkcji, dzięki efektywności systemu w przetwarzaniu przepustowości. Dla producentów mięsa hodowlanego, platformy takie jak

Koszty operacyjne

Pomimo wyższej ceny początkowej, bioreaktory złoża stałego dostarczają najniższy koszt na dawkę w porównaniu do innych systemów. Na przykład, przy skali 800 litrów, system iCELLis® produkował dawki po £8,500 każda, co jest znacząco mniej niż £10,200 za dawkę dla bioreaktorów zawiesinowych [3] . Ta przewaga kosztowa wynika z lepszego wykorzystania materiałów i zmniejszonych potrzeb w zakresie przetwarzania końcowego.W produkcji białka, systemy złoża stałego osiągnęły koszt £134 za gram, podczas gdy ciągłe procesy złoża stałego obniżyły go do £100 za gram [4]. Jednak koszty są silnie uzależnione od stężenia produktu. Na przykład, gdy stężenie wzrosło do 25 gramów na litr, koszty spadły o około 45%. Natomiast spadek do 10 gramów na litr podniósł koszty do £156 za gram [4]. Koszty pracy, które zazwyczaj stanowią 15–25% wydatków operacyjnych w produkcji mięsa hodowlanego, są również zmniejszone dzięki niższym wymaganiom obsługi systemów złoża stałego [1].

Skalowalność

Skalowalność to kolejny obszar, w którym systemy złoża stałego się wyróżniają, oferując korzyści ekonomiczne dzięki wzrostowi produktywności zamiast jedynie zwiększania rozmiaru zbiornika.Chociaż system iCELLis® produkuje mniej dawek rocznie w porównaniu z bioreaktorami zawiesinowymi - z powodu dłuższych czasów procesów i unieruchomienia po zasiewie - nadal okazuje się najbardziej opłacalną opcją, gdy mierzy się koszt na dawkę [3] . Jego wysoka gęstość powierzchniowa pozwala na efektywną hodowlę na dużą skalę bez potrzeby stosowania ogromnych naczyń. Dodatkowo, użycie wielu mniejszych jednostek złoża stałego, które dzielą sprzęt do procesów końcowych, może zwiększyć zwrot z inwestycji o 122% w porównaniu z użyciem jednego dużego bioreaktora [2]. Ta skalowalność wspiera rozproszone konfiguracje produkcyjne, które nie tylko obniżają koszty budowy, ale także poprawiają elastyczność łańcucha dostaw.

Zgodność z linią komórkową

Bioreaktory złoża stałego są szczególnie dobrze dostosowane do linii komórkowych adherentnych, które wymagają powierzchni do wzrostu.Ich zaprojektowanie złoża pakowanego tworzy środowisko o wysokiej gęstości, idealne dla komórek ssaków, w tym komórek pierwotnych i linii komórek macierzystych, które są szeroko stosowane w produkcji mięsa hodowlanego [3] . Środowisko o niskim ścinaniu w macierzy złoża chroni komórki przed uszkodzeniami mechanicznymi, co czyni te systemy doskonałym wyborem dla typów komórek wrażliwych na ścinanie. Komórki przylegające o dłuższym czasie podwojenia i specyficznych potrzebach mikrośrodowiskowych korzystają z możliwości systemu precyzyjnego kontrolowania gradientów składników odżywczych i usuwania odpadów poprzez perfuzję. Szybko dzielące się komórki, z drugiej strony, rozwijają się w unieruchomionym układzie, który zapewnia efektywne dostarczanie składników odżywczych bez turbulencji typowej dla systemów mieszanych. Jednak wybór odpowiedniej linii komórkowej jest kluczowy, ponieważ nawet niewielkie zyski w gęstości komórek lub wydajności białka na jednostkę objętości mogą prowadzić do znacznych oszczędności kosztów w operacjach złoża stałego.

sbb-itb-ffee270

Czynniki kosztowe produkcji mięsa hodowlanego

Zalety i Wady

Wybór odpowiedniego systemu bioreaktorów wymaga zrównoważenia początkowej inwestycji, efektywności operacyjnej i kosztów produkcji. Oto bliższe spojrzenie na mocne i słabe strony różnych systemów, które pomogą w podejmowaniu decyzji.

Bioreaktory z mieszaniem mechanicznym są dobrze ugruntowaną opcją z udowodnioną skalowalnością, co czyni je niezawodnym wyborem dla wielu branż. Jednakże, wiążą się z najwyższymi kosztami początkowymi (£41.2M) i najwyższym kosztem na gram (£122) [4]. Chociaż ich parametry kontrolne są dobrze zrozumiane, wymagają dłuższych ciągów fermentacji nasion i mają niższą roczną zdolność produkcyjną (130 kg rocznie) [4].

Bioreaktory złoża stałego wyróżniają się efektywnością kosztową na dawkę, z optymalnym kosztem około 6 800 £ [3]. Doskonale sprawdzają się w przetwarzaniu końcowym, co jest kluczowym czynnikiem, ponieważ koszty przetwarzania końcowego mogą stanowić około 80% całkowitych kosztów produkcji produktów o wysokiej wartości [2]. Wadą jest jednak dłuższy czas przetwarzania, co ogranicza liczbę partii produkowanych rocznie [3].

Bioreaktory falowe i systemy ciągłej perfuzji znajdują równowagę dzięki niższym wymaganiom kapitałowym (28 mln £) i najniższym kosztom na gram (67 £/g), jednocześnie osiągając najwyższą przepustowość (265 kg/rok) [4]. Jednak ich złożoność operacyjna i wrażliwość na stężenie produktu mogą stanowić wyzwanie. Na przykład spadek stężenia z 25 g/L do 10 g/L może zwiększyć koszty do około 153 £/g [4].

Wybór bioreaktora ostatecznie zależy od takich czynników jak skala produkcji, właściwości linii komórkowej i osiągalny tytuł.

Oto szybkie porównanie kluczowych wskaźników:

| Typ Bioreaktora | Wydatki Kapitałowe | Koszt na Jednostkę | Roczna Przepustowość | Główna Zaleta | Główne Ograniczenie |

|---|---|---|---|---|---|

| Bioreaktor Z Mieszadłem | £41.2M | £122/g | 130 kg/rok | Niezawodna i skalowalna z udowodnioną technologią | Wysokie koszty kapitałowe i operacyjne |

| Reaktor ze złożem stałym | Wyższe CAPEX | ~£8,000/dawka (optymalizowane) | Niższe (ze względu na dłuższy proces) | Efektywne przetwarzanie końcowe, niski koszt dawki | Długi czas procesu, wysoka początkowa inwestycja |

| Ciągła perfuzja | £28M | £67/g | 265 kg/rok | Niski koszt na gram, najwyższa wydajność | Złożona obsługa, wrażliwość na zmiany stężenia |

Wniosek

Opłacalność bioreaktorów w dużej mierze zależy od skali produkcji.W przypadku wielkoskalowej produkcji komercyjnej, systemy z mieszadłem w trybie ciągłej perfuzji wyróżniają się, oferując koszty produkcji około 68 £ za gram w porównaniu do 124 £ za gram w systemach fed-batch, z imponującą roczną wydajnością 265 kg [4].

W przypadku wczesnych etapów badań i rozwoju oraz obiektów pilotażowych, bioreaktory falowe oferują praktyczne rozwiązanie. Ich niższe koszty początkowe i szybka konfiguracja sprawiają, że są idealne dla start-upów w Wielkiej Brytanii działających z ograniczonymi budżetami. Podobnie, zoptymalizowane systemy z łożem stałym mogą obniżyć koszty jednostkowe, wspierając wysokie gęstości komórek i usprawniając procesy downstream [3]. Te podejścia pozwalają mniejszym firmom zminimalizować ryzyko finansowe, jednocześnie doskonaląc swoje linie komórkowe i procesy.

Podczas skalowania, użycie wielu mniejszych bioreaktorów może znacznie poprawić zwroty.Na przykład, ROI wzrasta o 122%, gdy koszty dalsze stanowią aż 80% całkowitych wydatków na produkcję [2]. Ta strategia pomaga również zmniejszyć wydatki kapitałowe i ogólną powierzchnię zakładu.

We wszystkich systemach, postępy takie jak wyższe gęstości komórek, poprawione wydajności i krótsze czasy procesów odgrywają kluczową rolę w obniżaniu kosztów. Na przykład, zwiększenie wydajności z 10 g/L do 25 g/L może skutecznie zmniejszyć koszty produkcji o połowę [4]. Te względy ekonomiczne są kluczowe dla producentów dążących do wyboru najbardziej odpowiedniego systemu dla ich potrzeb.

FAQs

Co powinienem wziąć pod uwagę przy wyborze bioreaktora do produkcji mięsa hodowlanego?

Przy wyborze bioreaktora do produkcji mięsa hodowlanego należy wziąć pod uwagę kilka kluczowych czynników. Te obejmują specyficzne potrzeby twojej linii komórkowej, zamierzony poziom produkcji oraz związane koszty. Każdy typ bioreaktora oferuje różne poziomy wydajności, skalowalności i kompatybilności, dlatego ważne jest, aby dopasować sprzęt do unikalnych wymagań twojego projektu.

Równie ważne jest pozyskiwanie niezawodnego sprzętu.

Jakie są różnice w kosztach operacyjnych między bioreaktorami z mieszadłem, falowymi i z łożem stałym?

Koszty operacyjne znacznie różnią się między bioreaktorami z mieszadłem, falowymi i z łożem stałym ze względu na różnice w ich konstrukcji, skalowalności i sposobie wykorzystania zasobów.Bioreaktory z mieszadłem są powszechnie używane i zazwyczaj ekonomiczne dla produkcji na dużą skalę. Jednak często wymagają większego zużycia energii do mieszania i utrzymania temperatury. Bioreaktory falowe, w przeciwieństwie do nich, są łatwiejsze w obsłudze i zazwyczaj zużywają mniej energii, co czyni je dobrym wyborem dla mniejszych instalacji lub wczesnych etapów rozwoju. Bioreaktory z łożem stałym, mimo że mają wyższe koszty początkowe z powodu specjalistycznych materiałów, mogą zapewnić efektywne wykorzystanie zasobów i niższe koszty utrzymania w czasie.

Podczas tworzenia procesów hodowli, kluczowe jest zważenie tych kosztów w odniesieniu do unikalnych wymagań twojej linii komórkowej i celów produkcyjnych. Narzędzia takie jak

Jakie są wyzwania związane ze skalowalnością bioreaktorów falowych w porównaniu z innymi systemami?

Bioreaktory falowe są popularne ze względu na swoją prostą konstrukcję i przystępność cenową, zwłaszcza w operacjach na mniejszą skalę. Niemniej jednak, mogą napotkać trudności podczas skalowania. Wraz ze wzrostem objętości mogą pojawić się problemy, takie jak zmniejszona wydajność mieszania i ograniczony transfer tlenu. Te wyzwania mogą wpływać na wzrost komórek i ogólną produktywność podczas przechodzenia do większych systemów bioreaktorów.

W przypadku produkcji mięsa hodowlanego, wybór idealnego systemu bioreaktora polega na znalezieniu odpowiedniej równowagi między skalowalnością, kosztami a unikalnymi potrzebami twoich linii komórkowych. Dokładna ocena tych elementów jest kluczowa dla osiągnięcia niezawodnej wydajności na większych skalach produkcji.