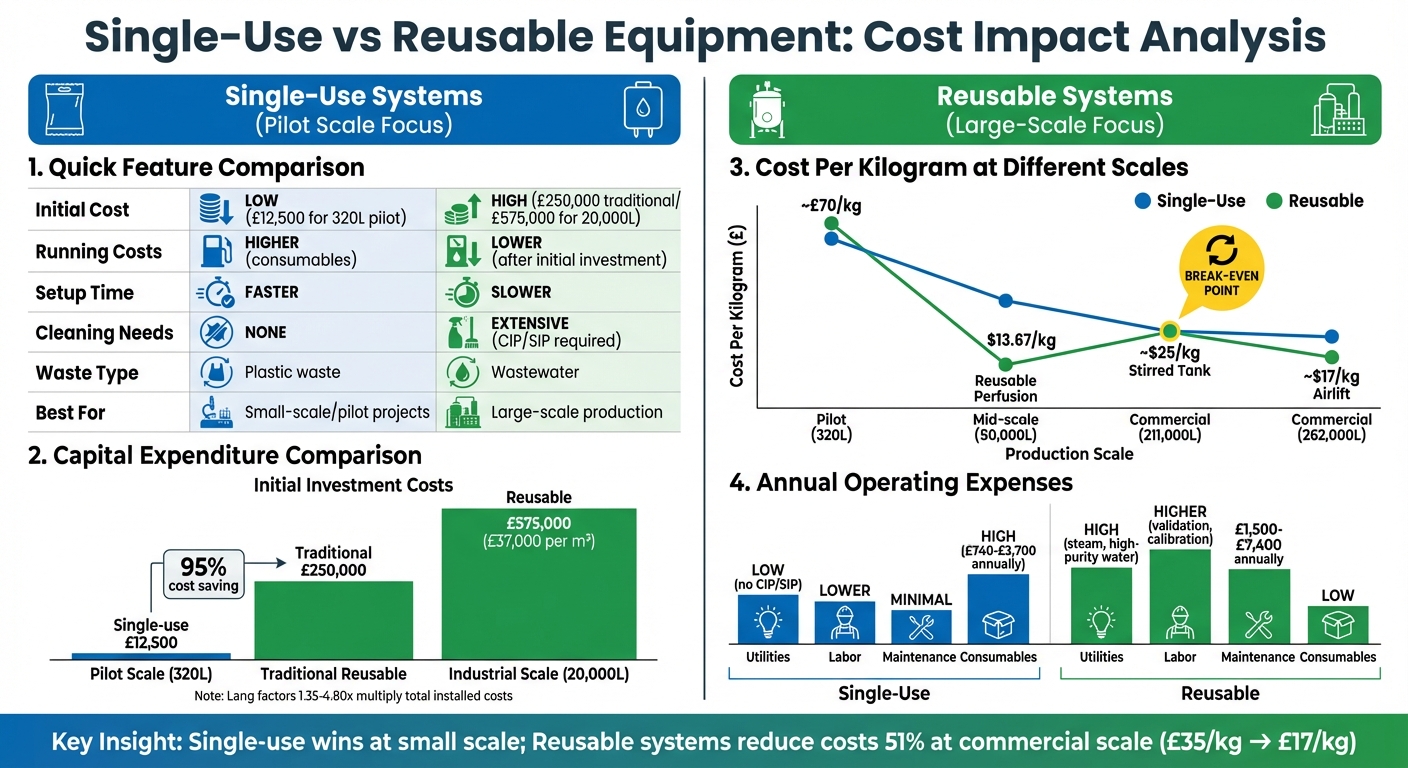

¿Cuál es la mejor opción para la producción de carne cultivada: equipos de un solo uso o reutilizables? Depende de su escala de producción y prioridades financieras. Los sistemas de un solo uso son más baratos inicialmente, más rápidos de instalar y más fáciles de mantener, pero generan costos recurrentes por consumibles y crean residuos plásticos. Los sistemas reutilizables cuestan mucho más inicialmente y requieren una infraestructura compleja para la limpieza y esterilización, pero son más rentables a lo largo del tiempo, especialmente para operaciones a gran escala.

Puntos clave:

- Sistemas de un solo uso: Costos iniciales más bajos, sin requisitos de limpieza, instalación más rápida, pero mayores costos de consumibles y residuos plásticos.

- Sistemas reutilizables: Costos iniciales más altos, gastos de limpieza, pero mejores ahorros a largo plazo para altos volúmenes de producción.

- A pequeña escala, los sistemas de un solo uso suelen ser más económicos.Para escalas más grandes, los sistemas reutilizables reducen significativamente los costos por kilogramo.

Comparación Rápida:

| Característica | De un solo uso | Reutilizable |

|---|---|---|

| Costo Inicial | Bajo | Alto |

| Costos Operativos | Más altos (consumibles) | Más bajos (después de la inversión inicial) |

| Tiempo de Configuración | Más rápido | Más lento |

| Necesidades de Limpieza | Ninguna | Extensas |

| Desperdicio | Desperdicio de plástico | Aguas residuales |

| Mejor Para | Proyectos a pequeña escala o piloto | Producción a gran escala |

Conclusión: El uso único es ideal para operaciones pequeñas y flexibles.Los sistemas reutilizables son mejores para escalar y lograr menores costos por kilogramo a largo plazo.

Comparación de Costos de Equipos de Un Solo Uso vs Reutilizables para la Producción de Carne Cultivada

Gasto de Capital: Comparación de Costos de Inversión Inicial

Equipos de Un Solo Uso: Menor Inversión Inicial

La tecnología de un solo uso ofrece una clara ventaja cuando se trata de reducir los gastos de capital iniciales. Al eliminar la necesidad de herramientas de descontaminación como los sistemas CIP y SIP, los fabricantes pueden evitar los elevados costos asociados a la tubería de esterilización permanente y configuraciones de limpieza complejas [6][5]. En su lugar, los revestimientos plásticos preesterilizados y los sistemas cerrados simplifican las operaciones, reduciendo la necesidad de una infraestructura de sala limpia extensa. Esto significa que las instalaciones pueden establecerse más rápidamente y con menos presión financiera [6].

Este enfoque de ahorro de costos es especialmente atractivo para las empresas más pequeñas o aquellas que se asocian con fabricantes por contrato. Las instalaciones de un solo uso no solo se ponen en marcha más rápido, sino que también minimizan los riesgos de contaminación cruzada y evitan el gasto de largos procesos de validación [6]. Estos costos iniciales más bajos proporcionan un marcado contraste con las mayores demandas de inversión de los sistemas reutilizables.

Equipo Reutilizable: Mayor Inversión Inicial

Los sistemas reutilizables, por otro lado, vienen con un precio inicial mucho más alto. Su construcción se basa en acero inoxidable de alta calidad, diseñado para soportar ciclos de esterilización repetidos [7][8].Por ejemplo, un solo biorreactor de grado alimenticio de 20 m³ (20,000 litros) puede costar alrededor de £575,000 ($778,000), con un precio base por unidad de aproximadamente £37,000 por m³ ($50,000) [8]. Además de esto, los sistemas permanentes CIP/SIP añaden costos adicionales debido a la complejidad de las redes de tuberías requeridas.

Para entender el costo total, se utilizan los factores de Lang - que varían de 1.35 a 4.80 [8] - para estimar que el costo total instalado puede ser de dos a cuatro veces el precio base. Sin embargo, los desarrollos recientes están comenzando a alterar estas estructuras de costos tradicionales. En mayo de 2025, la empresa Meatly con sede en Londres introdujo un biorreactor de 320 litros por solo £12,500, una reducción dramática en comparación con las £250,000 típicamente necesarias para equipos similares de biofarma, representando un ahorro del 95% en costos [4].

Tabla de Comparación de CapEx: Sistemas de Un Solo Uso vs Reutilizables

| Tipo de Equipo | Nivel de Inversión Inicial | Principales Factores de Costo | Requisitos de Infraestructura |

|---|---|---|---|

| De Un Solo Uso | Bajo | Revestimientos plásticos preesterilizados, sensores | Mínimo (no se necesita CIP/SIP) |

| Reutilizable (Tradicional) | Alto | Aleaciones de acero inoxidable, tuberías permanentes | Extenso (CIP/SIP, sistemas de vapor) |

| Interno/Grado Alimenticio | Moderado | Ingeniería personalizada, materiales biocompatibles | Variable |

Comparaciones adicionales a diferentes escalas destacan las diferencias de costo:

| Escala | Costo de Biopharma Tradicional | Costo Bajo/Interno |

|---|---|---|

| Piloto (320L) | £250,000 [4] | £12,500 [4] |

| Industrial (20,000L) | £575,000 [8] | Proyectado 95% menos por unidad [4] |

Estas disparidades en los costos iniciales juegan un papel crucial en la configuración de los resultados financieros a largo plazo de estos sistemas.

sbb-itb-ffee270

Gastos Operativos: Costos Continuos y Gastos de Funcionamiento

Sistemas de Un Solo Uso: Costos de Funcionamiento Más Bajos

Los sistemas de un solo uso reducen significativamente los gastos diarios al eliminar los procesos de limpieza y esterilización. Sin los ciclos de Limpieza en el Lugar (CIP) y Esterilización en el Lugar (SIP), las instalaciones ahorran en costos de agua, productos químicos y energía [5][9]. Además, los componentes desechables preesterilizados reducen la necesidad de limpieza y aceleran los tiempos de respuesta [5].

Los costos laborales, que son un gasto importante en la producción de carne cultivada, también se reducen con los sistemas de un solo uso. Estos sistemas requieren menos mano de obra para tareas como limpieza, calibración de sensores y gestión de riesgos de contaminación [9].Este enfoque simplificado no solo reduce los costos, sino que también minimiza la probabilidad de fallos costosos en lotes, haciendo que los sistemas de un solo uso sean particularmente atractivos para operaciones a menor escala.

Sin embargo, los sistemas de un solo uso tienen un costo recurrente: los consumibles. Artículos como bolsas de biorreactor desechables y revestimientos deben comprarse para cada ciclo de producción. Para operaciones más pequeñas, estos consumibles pueden costar entre £740 y £3,700 anualmente (aproximadamente $1,000 a $5,000) [9]. Además, los residuos plásticos generados por estos sistemas representan un desafío, ya que es necesario una eliminación adecuada para gestionar el impacto ambiental [5].

Sistemas Reutilizables: Costos Operativos Más Altos

Los sistemas reutilizables, por otro lado, implican costos operativos más altos. Aunque requieren una inversión inicial sustancial, sus gastos continuos también se acumulan significativamente.Los sistemas de acero inoxidable, por ejemplo, requieren una limpieza y esterilización intensivas, lo que significa un alto consumo de energía y agua de alta pureza. Procesos como la ósmosis inversa, la ultrafiltración y la desionización aumentan aún más estos costos [9].

La mano de obra es otro factor clave que incrementa los costos. Los sistemas reutilizables necesitan mantenimiento regular, inspecciones y validación de limpieza [9]. Los gastos de mantenimiento anual para estos sistemas suelen oscilar entre £1,500 y £7,400 (aproximadamente $2,000 a $10,000), dependiendo de su complejidad [9]. Aunque los componentes de eficiencia energética como los variadores de frecuencia (VFDs) pueden ayudar a reducir el uso de electricidad, el consumo total de energía sigue siendo significativamente más alto que el de los sistemas de un solo uso [9].

La gestión de aguas residuales también aumenta los costos. La limpieza de aguas residuales, que a menudo contiene residuos biológicos, requiere costosos procesos de tratamiento de nutrientes [3].

Tabla de Comparación de OpEx Anual

| Categoría de Costos | Sistemas de Un Solo Uso | Sistemas Reutilizables |

|---|---|---|

| Servicios Públicos (Agua/Energía) | Bajo (no se requiere CIP/SIP) | Alto (generación de vapor, agua de alta pureza) |

| Requisitos de Mano de Obra | Menor (limpieza/mantenimiento mínimo) | Mayor (validación de limpieza, calibración de sensores) |

| Mantenimiento | Mínimo | £1,500–£7,400 anualmente [9] |

| Consumibles | Alto (compras recurrentes de bolsas/forros) | Bajo (principalmente piezas de repuesto) |

| Gestión de Residuos | Eliminación de plásticos sólidos | Tratamiento de aguas residuales |

| Riesgo de Contaminación | Menor (componentes preesterilizados) | Mayor (requiere protocolos rigurosos) |

Costo Total de Propiedad: Análisis de Costos a Largo Plazo

Análisis de Punto de Equilibrio a Diferentes Escalas de Producción

La perspectiva financiera cambia significativamente a medida que aumentan los volúmenes de producción.Para operaciones a menor escala, el equipo de un solo uso a menudo resulta más económico debido a sus menores costos iniciales. Sin embargo, a medida que la producción aumenta, los sistemas reutilizables comienzan a ofrecer un mejor valor a pesar de su mayor inversión inicial.

Por ejemplo, un biorreactor personalizado de 320 litros cuesta alrededor de £12,500, mientras que un reactor reutilizable de grado biofarmacéutico tradicional de la misma capacidad cuesta £250,000 - una reducción masiva del 95% en costos con un diseño personalizado de grado alimenticio [4][12]. A escala comercial, cambiar de un biorreactor de tanque agitado de 42,000 litros a un reactor de elevación de aire de 262,000 litros puede reducir los costos de $35/kg a $17/kg, lo que representa una reducción del 51% [3]. Otra consideración clave es la gestión de residuos.A medida que la producción aumenta, los perfiles de desechos de los sistemas de un solo uso y reutilizables divergen. Las configuraciones de un solo uso generan una cantidad significativa de desechos plásticos, lo que podría llevar a un aumento en las tarifas regulatorias. Por otro lado, los sistemas reutilizables incurren principalmente en costos estables de tratamiento de aguas residuales [5]. Estas dinámicas de costos cambiantes destacan la importancia de explorar innovaciones como cultivo continuo vs cultivo en lote alimentado para mejorar aún más la eficiencia.Cómo el Cultivo Continuo Afecta los Costos del Equipo Reutilizable

La fabricación continua, particularmente a través de la tecnología de perfusión, mejora la eficiencia de costos de los sistemas reutilizables. A diferencia de los procesos por lotes que requieren vaciado y reinicio frecuentes, el cultivo continuo permite ciclos de producción extendidos con múltiples cosechas durante más de 20 días. Este método puede mantener densidades celulares de hasta 130 millones de células por mililitro [10].

Este enfoque maximiza la utilización de infraestructura de alto costo. Por ejemplo, en una instalación de 50,000 litros, la tecnología de perfusión puede reducir el costo del pollo cultivado a aproximadamente $6.2 por libra ($13.67/kg) [10]. Los estudios confirman que la fabricación continua reduce significativamente los costos para escalar la producción de carne cultivada [10]. Al optimizar la producción, este método ayuda a compensar los costos iniciales más altos del equipo de acero inoxidable a escalas comerciales. Estas ganancias de eficiencia tienen un impacto directo en los costos de propiedad a largo plazo, como se muestra en la tabla a continuación.

Tabla de Comparación de TCO a través de Volúmenes de Producción

| Escala de Producción | Tipo de Equipo | Costo Estimado (£/kg o $/kg) | Factor de Costo |

|---|---|---|---|

| Piloto (320 litros) | Bajo Costo Personalizado | ~£70/kg [13] | Bajo CapEx, Alto Costo de Medios |

| Escala Media (50,000 litros) | Reutilizable (Perfusión) | ~$13.67/kg [10] | Alto Rendimiento, Cosecha Continua |

| Comercial (211,000 litros) | Reutilizable (Tanque Agitado) | ~$25/kg [3] | Complejidad Mecánica |

| Comercial (262,000 litros) | Reutilizable (Airlift) | ~$17/kg [3] | Economías de Escala, Depreciación |

Esta tabla destaca cómo la ampliación de la producción altera fundamentalmente la dinámica de costos. Los sistemas de un solo uso son adecuados para proyectos piloto, pero el equipo reutilizable, especialmente cuando se combina con cultivo continuo, se vuelve indispensable para lograr eficiencia de costos a niveles comerciales [10][5].

Cómo las plataformas de adquisición especializadas reducen los costos de la cadena de suministro

Adquisición de equipos optimizada

Las plataformas de adquisición especializadas simplifican el proceso de adquisición de componentes esenciales como líneas celulares, medios de cultivo, andamios y biorreactores utilizados en la producción de carne cultivada [11]. Al consolidar estos elementos en un sistema centralizado, eliminan la molestia de tratar con múltiples proveedores fragmentados. Más importante aún, cambian el enfoque de equipos de grado biofarmacéutico costosos a alternativas más asequibles de grado alimenticio [8, 23].

Tomemos los biorreactores como ejemplo. Un biorreactor de grado alimenticio cuesta alrededor de $50,000 por m³ (aproximadamente £40,000 por m³), mientras que los sistemas de grado farmacéutico tienen un precio mucho más elevado [14, 23]. Para poner esto en perspectiva, escalar la producción para reemplazar incluso el 1% de la U.S.El mercado de la carne podría requerir entre 50 y 5,205 biorreactores, dependiendo de la tecnología utilizada [8].

La obtención de medios de cultivo es otra área donde estas plataformas tienen un gran impacto. Al reunir a múltiples proveedores en un solo mercado, reducen la carga administrativa y ayudan a los productores a reducir costos en componentes costosos como FGF‑2 y TGF‑β [14, 23]. Este enfoque centralizado no solo reduce los costos, sino que también fomenta la transparencia en los precios y ayuda a construir relaciones más sólidas y confiables con los proveedores.

Precios Transparentes y Proveedores Verificados

Además de agilizar la obtención, la transparencia en los precios es un factor clave para reducir los costos de producción de carne cultivada.Con desgloses claros de costos para componentes cruciales, como biorreactores, medios de cultivo y mano de obra, que juntos representan más del 80% de los costos totales de producción [2], los productores pueden planificar mejor sus inversiones en infraestructura y evitar desperdiciar recursos en sistemas ineficientes. Esta transparencia apoya directamente los ahorros a largo plazo, como se destaca en los análisis de costo total de propiedad.

Plataformas como

Conclusión: Elegir el Equipo Adecuado para su Escala de Producción

Cuando el Equipo de Un Solo Uso Tiene Sentido Financiero

Los sistemas de un solo uso son particularmente ventajosos para la producción a escala piloto y las instalaciones en etapas iniciales. Con costos iniciales más bajos y necesidades mínimas de infraestructura, permiten a las startups establecer operaciones de manera rápida y eficiente [1]. Estos sistemas también ayudan a reducir el uso de energía y agua, lo que los convierte en una opción práctica para los productores que gestionan horarios flexibles o operaciones de múltiples productos, todo mientras eliminan el riesgo de contaminación cruzada [1]. Sin embargo, a medida que la producción se amplía, los beneficios de los sistemas de un solo uso pueden disminuir, allanando el camino para que las opciones reutilizables tomen protagonismo.

Cuando el Equipo Reutilizable Ofrece Mejor Valor

Para la producción comercial a gran escala, los sistemas de acero inoxidable reutilizables son la opción preferida. A esta escala, reducen significativamente los costos de producción, de alrededor de £28/kg a £14/kg [3]. Aunque la inversión inicial es más alta, los ahorros operativos a largo plazo rápidamente equilibran el gasto inicial [8]. Los sistemas reutilizables son especialmente efectivos en modos de cultivo continuo o semicontinuo, que maximizan la producción del reactor y reducen los costos por unidad. Esta eficiencia es crucial para lograr competitividad de precios con la carne tradicional [8].

Recomendaciones para Productores de Carne Cultivada

Un enfoque equilibrado a menudo funciona mejor para los productores de carne cultivada.Optar por sistemas de un solo uso durante los trenes de semillas y la expansión celular en etapas tempranas minimiza los riesgos de contaminación. La transición a biorreactores reutilizables a gran escala para la fase final de producción ayuda a capturar economías de escala [8]. La modelización precisa de costos es crítica, ya que los biorreactores, los medios de cultivo y la mano de obra contribuyen a más del 80% de los costos totales de producción en instalaciones a gran escala [2]. Herramientas como

Factores de costo de la producción de carne cultivada

Preguntas frecuentes

¿Cuáles son las consideraciones ambientales del uso de equipos de un solo uso frente a equipos reutilizables en la producción de carne cultivada?

Los equipos de un solo uso, como biorreactores y tuberías desechables, pueden reducir significativamente el uso de energía, agua y productos químicos, ya que no requieren limpieza ni esterilización. Esta reducción se traduce en menores emisiones operativas, especialmente en instalaciones que dependen de fuentes de energía renovable.

Pero hay un inconveniente. La mayoría de los sistemas de un solo uso están hechos de plásticos, lo que significa que generan residuos y contribuyen a las emisiones de gases de efecto invernadero tanto durante su producción como en su eliminación. Por otro lado, los equipos reutilizables de acero inoxidable comienzan con una mayor huella ambiental debido a su proceso de fabricación.Sin embargo, con el tiempo, esto puede compensarse si el equipo se reutiliza de manera eficiente y se limpia utilizando sistemas alimentados por energía renovable.

El impacto ambiental de cada opción no es sencillo: depende de factores como la fuente de energía utilizada, cómo se gestiona el desperdicio y la eficiencia de los procesos de limpieza. Esto deja claro que un enfoque equilibrado y reflexivo es crucial para minimizar la huella ambiental de la producción de carne cultivada.

¿Cómo influye la escala de producción en la elección entre equipos de un solo uso y reutilizables?

La escala de producción juega un papel importante en la elección entre sistemas de un solo uso y reutilizables para la producción de carne cultivada. A escalas más pequeñas, como proyectos piloto o etapas comerciales tempranas, los biorreactores de un solo uso son a menudo la opción preferida. ¿Por qué? Vienen con costos iniciales más bajos y eliminan la necesidad de limpieza y validación. Esto ahorra tanto tiempo como mano de obra.Además, utilizan menos energía y agua, lo que los convierte en una opción práctica para las empresas emergentes y las pequeñas y medianas empresas (PYMES).

Pero cuando la producción aumenta a decenas de miles de litros, los sistemas reutilizables comienzan a tener más sentido financiero. Aunque el equipo de acero inoxidable requiere una inversión inicial mayor, los costos a largo plazo por kilogramo de carne cultivada disminuyen. Esto se debe a los menores costos de consumibles y los beneficios de las economías de escala. Por ejemplo, las instalaciones que producen más de 100 millones de kilogramos de carne cultivada anualmente a menudo encuentran los sistemas reutilizables más económicos.

Muchas empresas adoptan un enfoque mixto. Comienzan con sistemas de un solo uso por su flexibilidad y ventajas de costo, y luego cambian a sistemas reutilizables a medida que aumentan los volúmenes de producción. Para hacer esta transición más fluida,

¿Cuáles son los beneficios de costo al usar cultivo continuo con sistemas reutilizables?

El cultivo continuo en sistemas reutilizables juega un papel clave en la reducción de costos para la producción de carne cultivada. Por ejemplo, puede reducir el costo del medio de crecimiento a aproximadamente £0.52 por litro, lo que a su vez reduce el costo de producción de pollo cultivado a aproximadamente £5.10 por libra.

Este enfoque ofrece una alternativa más rentable a los procesos por lotes tradicionales, especialmente cuando se busca escalar la producción de manera eficiente.