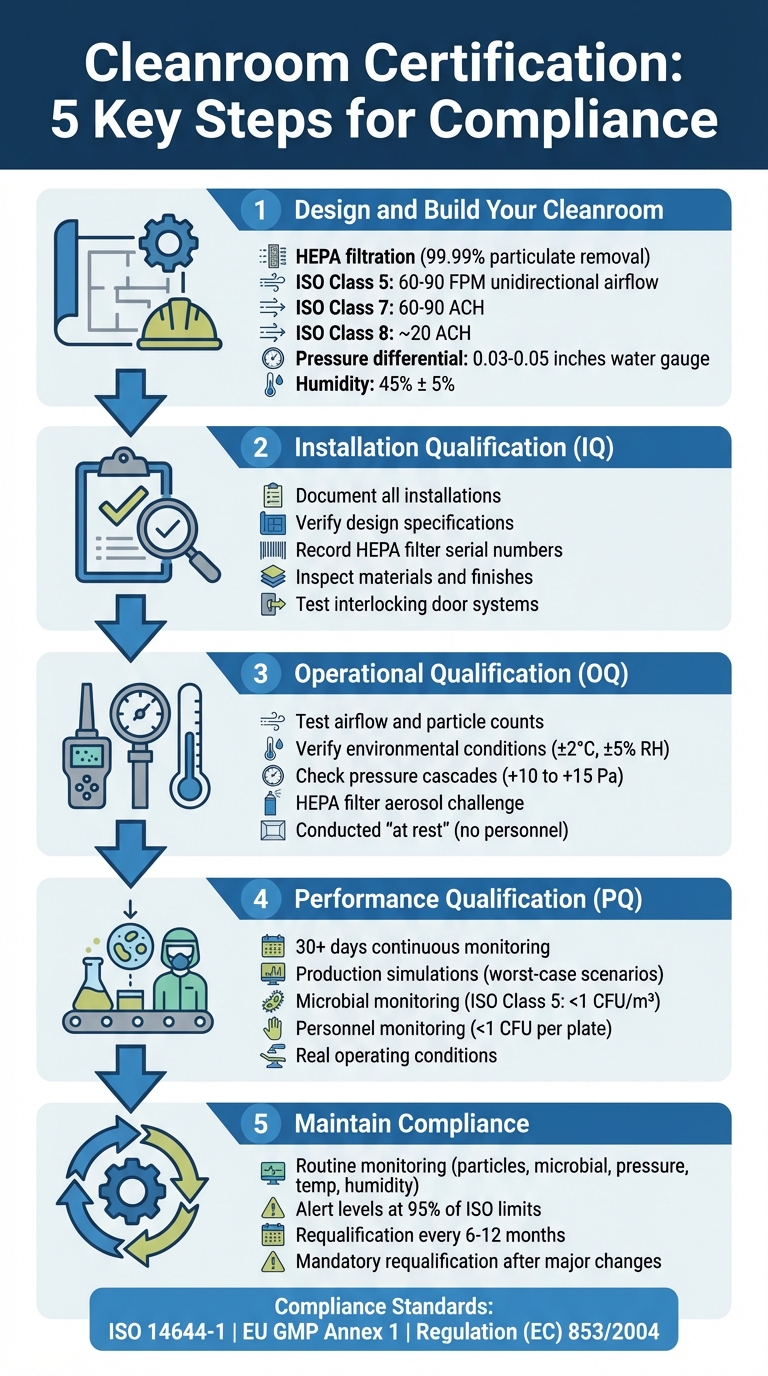

La certification des salles blanches est essentielle pour la production de viande cultivée, garantissant la sécurité et la conformité avec les réglementations britanniques telles que le Règlement (CE) 853/2004. Sans certification, les installations risquent la contamination, la non-conformité et des problèmes de qualité des produits. Voici un aperçu rapide du processus:

- Pourquoi la certification est importante: Prévient la contamination microbienne, s'aligne avec les principes HACCP, et assure une production cohérente.

- Normes clés: ISO 14644-1 (propreté de l'air), EU GMP Annexe 1 (fabrication stérile), et EN 17141 (contrôle microbien).

-

Étapes vers la certification:

- Conception et construction: Installer des filtres HEPA, des systèmes de flux d'air, et maintenir des différentiels de pression appropriés.

- Qualification d'installation (QI): Vérifier que la salle blanche correspond aux spécifications de conception.

- Qualification opérationnelle (QO): Tester la performance dans des conditions contrôlées.

- Qualification de Performance (PQ): Valider la fonctionnalité pendant les opérations réelles.

- Surveillance Continue: Contrôles réguliers des particules, de la pression, de la température et de l'humidité.

- Conformité Continue: Requalification tous les 6 à 12 mois ou après des changements majeurs.

Processus de Certification en 5 Étapes pour les Installations de Viande Cultivée

Conception et Certification de Salle Blanche

Étape 1 : Concevez et Construisez Votre Salle Blanche

Construire une salle blanche pour la production de viande cultivée nécessite une planification minutieuse autour de trois systèmes principaux : filtration HEPA, contrôles environnementaux, et séparation des flux de travail. Ces éléments garantissent des conditions stériles et vous aident à éviter des modifications coûteuses plus tard.Une fois ces systèmes en place, concentrez-vous sur l'optimisation de leur performance lors de l'installation.

Exigences de filtration HEPA et de flux d'air

Le système de traitement de l'air est l'épine dorsale de votre salle blanche et détermine si elle répond à la classification ISO requise. Les filtres HEPA éliminent 99,99 % des particules[5], mais leur efficacité dépend de la distribution de l'air à des débits et des schémas spécifiques adaptés à chaque zone de production.

Pour les zones de classe ISO 5 - où des processus aseptiques comme la récolte de viande ont lieu - vous aurez besoin d'un flux d'air unidirectionnel (laminaire) à 60 à 90 pieds par minute (FPM) [5]. Cela implique des unités de filtration à ventilateur montées au plafond dirigeant le flux d'air à travers des évents muraux bas avec un angle de décharge étroit.

Dans les zones de classe ISO 7 et 8, un design de flux d'air mixte est utilisé. Ici, l'air frais d'alimentation se mélange avec l'air interne, nécessitant moins de changements d'air par heure (ACH).Les zones de classe ISO 7 nécessitent 60 à 90 ACH, tandis que les zones de classe ISO 8 nécessitent environ 20 ACH[1][6]. Pour calculer l'ACH, divisez le volume d'air fourni (par heure) par le volume de la pièce. Gardez à l'esprit que des plafonds plus hauts augmentent à la fois les besoins en flux d'air et les coûts[3].

Les différentiels de pression sont essentiels pour empêcher les contaminants d'entrer. Maintenez un différentiel de pression positif de 0,03 à 0,05 pouces de colonne d'eau entre les salles blanches et les zones adjacentes [7]. Cependant, ne dépassez pas 0,1 pouce de colonne d'eau à travers les portes, car cela peut les rendre difficiles à ouvrir - nécessitant jusqu'à 11 livres de force sur une porte standard de 3×7 pieds[7].

Après l'installation, testez l'intégrité du système de filtration en utilisant des tests de défi d'aérosol comme les tests DOP ou PAO pour confirmer qu'il n'y a pas de fuites ou de joints faibles dans les boîtiers de filtres HEPA[1]. Les études de visualisation de la fumée peuvent également aider à vérifier le flux d'air laminaire et à s'assurer qu'il n'y a pas de turbulence ou de reflux dans les zones sensibles.

Avec la filtration en place, l'étape suivante consiste à garantir des conditions environnementales cohérentes.

Contrôles Environnementaux pour la Production

Maintenir une température, une humidité et une pression stables est crucial pour minimiser les risques microbiens[9]. Votre système CVC doit continuellement maintenir ces paramètres tout en soutenant les taux de renouvellement d'air élevés requis pour la classification ISO de votre salle blanche.

Le contrôle de la température est particulièrement important. Le système doit compenser la chaleur des bioréacteurs, de l'éclairage et du personnel sans perturber les schémas de flux d'air. L'humidité relative doit rester à 45% ± 5%, ce qui aide à prévenir les charges électrostatiques qui attirent les particules et évite les problèmes de condensation. Cette gamme garantit également un environnement de travail confortable pour le personnel en blouse[7].

La surveillance en temps réel des paramètres environnementaux tels que le pH et l'oxygène dissous peut aider à détecter les premiers signes de croissance microbienne[9]. La surveillance continue de l'air, des surfaces et de l'eau est une autre pratique essentielle pour détecter la contamination avant qu'elle ne s'aggrave. De plus, concevez votre système CVC pour un temps de récupération court - cela garantit que la salle blanche retrouve rapidement son niveau de propreté spécifié après un événement de contamination, réduisant ainsi les temps d'arrêt[1].

Une fois les contrôles environnementaux en place, concentrez-vous sur la gestion des mouvements des matériaux et des personnes dans l'espace pour minimiser les risques de contamination.

Gestion du flux de matériaux et de personnel

"Les travailleurs en salle blanche sont la plus grande source de contamination d'une salle blanche et tous les processus critiques doivent être isolés des portes d'accès et des chemins empruntés par le personnel." - Vincent A. Sakraida, Ingénieur[7]

Le personnel représente le plus grand risque de contamination dans les salles blanches, libérant des particules de peau, des cheveux et d'autres débris[7][6]. Pour y remédier, la disposition de votre salle blanche doit séparer physiquement les processus critiques des zones à fort trafic et des points d'accès.

Les matériaux doivent se déplacer dans une seule direction - des zones de grade inférieur vers les zones de grade supérieur - en utilisant des processus de désinfection ou de stérilisation validés en cours de route[8].Les stérilisateurs à double extrémité, comme les autoclaves à double porte ou les tunnels de dépyrogénation, sont idéaux pour transférer des articles dans des zones de traitement aseptique sans compromettre la qualité de l'air[8].

Les sas agissent comme des tampons entre des zones de niveaux de propreté différents. Les zones ISO Classe 7 ou plus propres devraient inclure une antichambre pour l'habillage, ce qui empêche les contaminants extérieurs de pénétrer dans les zones de production[6]. Pour les zones de Grade A et B, les systèmes de portes interverrouillées garantissent qu'une seule porte peut être ouverte à la fois[8]. Si des sas séparés pour le personnel et les matériaux ne sont pas réalisables, une séparation procédurale basée sur le temps peut aider à éviter les mouvements simultanés entre les zones[8].

Limitez les espaces critiques à un seul point d'accès pour réduire les risques de contamination croisée[7].Les fenêtres d'observation ou les caméras à distance peuvent permettre aux superviseurs de surveiller les activités sans entrer dans la salle blanche, réduisant ainsi les accès inutiles[8].

Chacune de ces mesures joue un rôle essentiel dans l'obtention de la certification de salle blanche et garantit que votre installation respecte les normes strictes requises pour une production de viande cultivée sûre et conforme.

Étape 2 : Qualification d'Installation (QI) Complète

Une fois la construction terminée, l'étape suivante est la Qualification d'Installation (QI). Ce processus garantit que chaque composant de la salle blanche a été installé correctement avant de passer aux tests opérationnels. Essentiellement, la QI agit comme un pont entre l'achèvement de la construction physique et le début de l'équilibrage HVAC, confirmant que tout est prêt pour la phase suivante.

"Les vérifications de Qualification d'Installation (QI) garantissent que l'équipement, les composants et l'installation de la salle blanche sont conformes aux spécifications du fabricant et que tout a été installé correctement." - Kjeld Lund, Spécialiste des salles blanches [11]

La QI se concentre sur l'état "tel que construit" - lorsque la structure de la salle blanche est terminée mais que l'équipement de production n'est pas encore en place. L'objectif principal ici est de s'assurer que ce qui a été construit correspond au design original, avec toute déviation correctement documentée et traitée.

Documenter Toutes les Étapes d'Installation

Une documentation approfondie est essentielle pendant cette phase. Vous aurez besoin de dossiers détaillés "tel que construit", qui incluent des plans architecturaux mis à jour, des listes d'équipements CVC, des séquences de contrôle et des schémas de câblage électrique. Ces dossiers doivent refléter comment la salle blanche a été réellement construite, et non pas seulement comment elle était prévue.

Pour chaque filtre HEPA ou ULPA, enregistrez le numéro de série, l'emplacement exact et la date d'installation. Il est crucial d'inspecter les filtres pour détecter les dommages de transport immédiatement après l'installation - car même de petites fuites peuvent compromettre l'intégrité de la salle blanche. Étiquetez chaque pièce d'équipement et capteur avec un identifiant unique qui correspond à votre liste d'équipements, simplifiant ainsi les audits et la maintenance futurs.

Les certificats d'étalonnage pour tous les instruments de surveillance doivent également être archivés. Cela inclut les compteurs de particules, les capteurs de pression différentielle, les sondes de température et d'humidité, et les dispositifs de flux d'air. Comme l'explique Toni Horsfield d'ISO Cleanroom, "Le certificat d'étalonnage [pour les compteurs de particules] est inclus dans votre rapport de validation de salle blanche." [10]

Les inspections des matériaux et des finitions sont tout aussi importantes. Vérifiez que les panneaux muraux, les revêtements de sol, les portes, les passe-plats et les mastics répondent aux normes GMP.Les surfaces doivent être non-peluchantes, à faible émission de COV, et correctement scellées. Les portes et fenêtres doivent être affleurantes avec les murs pour maintenir l'intégrité de la pression.

Tenir un journal des écarts pour toute variance de conception, en notant les évaluations et les actions correctives prises. Ce journal fera plus tard partie de votre rapport de validation final, consolidant toutes les constatations de la phase d'installation.

Vérifier les spécifications de conception

Une fois vos dossiers d'installation complets, l'étape suivante consiste à s'assurer que chaque système est conforme à la conception approuvée. Recoupez le Cahier des Charges Utilisateur (URS) avec les installations physiques pour confirmer que rien n'a été négligé lors de l'expédition ou de l'assemblage.

Pour les systèmes CVC et de filtration, vérifiez que les unités de traitement d'air, les connexions de conduits et les positions des diffuseurs correspondent aux dessins de conception. Confirmez que les filtres HEPA sont correctement installés dans leurs logements et que tous les tests de pression des conduits ont été réussis. Enregistrez les spécifications et les fiches techniques pour chaque unité de filtre à ventilateur.

La vérification structurelle comprend l'inspection des interverrouillages, sas et passe-plats pour s'assurer qu'ils fonctionnent comme prévu. Testez les systèmes de portes interverrouillées pour garantir que les deux portes ne peuvent pas s'ouvrir en même temps. Vérifiez que tous les joints sont intacts et que la salle blanche peut maintenir les différences de pression requises.

Faites fonctionner le système CVC pour atteindre des conditions d'état stable avant de passer à l'étape suivante des tests.

La réalisation de l'IQ avec précision est cruciale, car elle jette les bases de toutes les étapes de qualification ultérieures. Sauter des étapes ou se précipiter dans la documentation peut entraîner des complications lors des tests opérationnels et des audits réglementaires. En effectuant ces vérifications de manière approfondie, vous assurez une transition en douceur vers la qualification opérationnelle.

Étape 3 : Effectuer la Qualification Opérationnelle (OQ)

Une fois que la Qualification d'Installation confirme que tout est installé correctement, l'étape suivante est la Qualification Opérationnelle (OQ). Cette phase garantit que votre salle blanche fonctionne comme prévu dans des conditions définies. En général, ces tests sont effectués "au repos", ce qui signifie que le système CVC fonctionne, mais qu'aucun personnel ou activité de production n'a lieu.

"La validation fournit une preuve objective que la salle blanche fait ce pour quoi elle a été conçue : maintenir une atmosphère stable et sans contaminants dans des conditions statiques (au repos) et opérationnelles." - Standard Tech [12]

Les tests OQ sont cruciaux pour démontrer la conformité avec les normes ISO 14644-1 et GMP. Pour les installations de viande cultivée, cette étape est particulièrement importante car les processus biologiques dépendent d'un contrôle strict des particules et des microbes.Pour garantir des résultats précis, stabilisez la salle blanche pendant au moins 30 minutes avant de commencer les tests pour éviter des comptages de particules faussés [12]. Ces vérifications s'appuient sur la phase d'installation, posant les bases pour affiner vos contrôles environnementaux.

Tester le flux d'air et le comptage des particules

Le comptage des particules en suspension dans l'air est la pierre angulaire de la classification ISO. À l'aide d'un compteur de particules laser calibré, mesurez la concentration de particules dans l'air pour confirmer la conformité avec la classe ISO requise. Pour la Classe ISO 5, référez-vous aux limites de particules spécifiées dans le tableau des normes.

Le nombre de points d'échantillonnage dépend de la taille de la salle blanche. L'ISO 14644-1 fournit des directives claires : les salles plus grandes nécessitent plus de points d'échantillonnage, disposés en grille [16]. Si vous testez entre deux et neuf emplacements, vous devrez calculer la limite de confiance supérieure à 95 % (UCL) pour déterminer la conformité. Pour dix points d'échantillonnage ou plus, ce calcul est inutile [15].

Les mesures de la vitesse et du volume de l'air garantissent que votre taux de renouvellement d'air respecte les spécifications de conception. Utilisez un anémomètre pour mesurer la vitesse à divers points, en particulier près des zones de processus critiques, et confirmez que ces valeurs correspondent à vos objectifs de conception.

Les études de fumée offrent un moyen visuel de vérifier la direction du flux d'air, en s'assurant qu'il se déplace des zones plus propres vers les zones moins propres. Générez de la fumée près des portes, des passe-plats et d'autres zones vulnérables pour détecter les fuites ou les turbulences qui pourraient perturber le flux d'air [12]. Bien que les compteurs de particules soient précis, les études de fumée peuvent révéler des problèmes comme des zones stagnantes qui pourraient autrement passer inaperçues.

Les filtres HEPA et ULPA doivent également être revalidés lors de l'OQ. Utilisez un test d'aérosol pour vérifier les fuites dans les filtres ou leurs joints.Même des erreurs d'installation mineures peuvent compromettre les performances, alors toujours retester après toute maintenance ou remplacement de filtre [12].

Une fois la performance du flux d'air confirmée, l'attention se porte sur les conditions environnementales qui impactent à la fois la qualité du produit et le confort de l'opérateur.

Vérifier les conditions environnementales

La température et l'humidité jouent un rôle significatif dans le maintien de la qualité du produit et l'assurance d'un environnement de travail confortable. Pour les installations de viande cultivée, les cibles de validation sont généralement de ±2°C pour la température et de ±5% pour l'humidité relative [12]. Une surveillance continue sur au moins 24 heures est recommandée, car les vérifications ponctuelles pourraient manquer des fluctuations qui pourraient affecter la validation [12].

Les salles blanches pour la viande cultivée maintiennent généralement une plage de température de 18–22°C et une humidité relative entre 30–60% [14].Ces conditions soutiennent les processus de culture cellulaire tout en empêchant la condensation, ce qui pourrait favoriser la croissance microbienne. Utilisez des capteurs thermiques calibrés et des sondes d'humidité relative placés dans toute la salle blanche pour identifier toute variation des conditions.

Les cascades de pression sont un autre facteur critique. Celles-ci garantissent que l'air circule des zones les plus propres vers les zones moins propres, réduisant ainsi les risques de contamination. Vérifiez les différentiels de pression - généralement de +10 à +15 Pa entre les salles classées adjacentes - en utilisant des manomètres calibrés. Prenez des mesures aux portes et aux passages sous des conditions d'état stable pour confirmer les relations de pression appropriées [12].

Le test de temps de récupération mesure la rapidité avec laquelle la salle blanche revient à la conformité après un événement de contamination. Introduisez une source de particules contrôlée, puis surveillez combien de temps il faut pour que le nombre de particules revienne à la normale.Des temps de récupération plus rapides indiquent une meilleure conception du flux d'air et un contrôle de la contamination plus efficace [1].

Pour éviter les retards ou les retests coûteux, calibrez tous les instruments immédiatement avant les tests OQ. Enregistrez tous les détails pertinents, y compris la date, l'heure, le lieu, l'ID de l'instrument et les conditions environnementales pour chaque test. Cette documentation est essentielle pour votre rapport de validation et sera requise lors des audits réglementaires [12].

sbb-itb-ffee270

Étape 4 : Effectuer la Qualification de Performance (PQ)

La Qualification de Performance (PQ) évalue la performance de votre salle blanche dans des conditions de production réelles, avec l'équipement en fonctionnement et le personnel travaillant activement [1][12].En s'appuyant sur les qualifications d'installation et opérationnelles, la PQ fournit la confirmation que la salle blanche fonctionne de manière cohérente et fiable pendant les opérations réelles.

"La PQ valide la performance de la salle blanche dans des conditions de fonctionnement réelles, y compris le fonctionnement des équipements et l'activité du personnel." - G-CON [1]

Pour garantir des tests approfondis, la phase de PQ devrait inclure au moins 30 jours de surveillance continue. Cette période prolongée aide à identifier les variations, telles que les fluctuations de température pendant les cycles de production ou les changements de contamination microbienne dus aux mouvements du personnel, que des tests plus courts pourraient négliger. Pour les installations de viande cultivée, où le contrôle strict de la contamination est crucial, la PQ offre une preuve documentée que la salle blanche reste conforme pendant les opérations de routine.

Exécuter des simulations de production

Les simulations de production devraient reproduire les scénarios les plus défavorables.Cela peut inclure l'occupation maximale, le fonctionnement simultané de tous les équipements et les risques de contamination temporaires tels que les ouvertures fréquentes de portes ou les mouvements intenses [1][13]. Une approche basée sur les risques, telle que l'utilisation de l'Analyse des Modes de Défaillance et de leurs Effets (AMDE), peut aider à identifier les emplacements d'échantillonnage en fonction des risques de contamination, du flux de matériaux et des zones à fort trafic [16].

La surveillance microbienne pendant ces simulations est essentielle. Les unités formant colonie (UFC) doivent être suivies à l'aide de méthodes d'échantillonnage actives et passives [14][17]. Pour les salles blanches de classe ISO 5, la limite d'action pour la contamination microbienne est généralement de 1 UFC/m³ [14].

Étant donné que les humains sont la plus grande source de particules dans les salles blanches, la surveillance du personnel est tout aussi importante.L'échantillonnage des doigts gantés peut confirmer les techniques aseptiques appropriées, avec une limite acceptable de moins de 1 UFC par plaque [17]. Les opérateurs doivent être informés des protocoles de vêtement et de mouvement à l'avance pour éviter des pics artificiels dans les niveaux de contamination [12].

De plus, testez la rapidité avec laquelle la salle blanche se rétablit après un défi de particules contrôlé. Introduisez une source de particules et mesurez le temps nécessaire pour que les conditions reviennent à la normale. Ce processus évalue le flux d'air et l'efficacité des systèmes de contrôle de la contamination [1][12].

Mettre en place la surveillance environnementale

Après les tests de simulation, la surveillance environnementale continue assure une performance constante.Ces systèmes fournissent des données en temps réel sur des paramètres critiques tels que les particules en suspension dans l'air, la contamination microbienne, la température, l'humidité et les différentiels de pression. Cela est essentiel pour détecter les changements de performance avant qu'ils ne conduisent à des problèmes de conformité [1]. Pour la production de viande cultivée, la surveillance continue est indispensable.

Lors de la phase de qualification, effectuez un échantillonnage microbien de l'air toutes les 1 à 2 heures dans les zones critiques pour confirmer un contrôle efficace de la contamination [14]. Utilisez de l'Agar Tryptic Soy (TSA) pour détecter les bactéries, en incubant les échantillons à 30–35°C pendant un minimum de trois jours, et de l'Agar Sabouraud Dextrose (SAB) pour les champignons et moisissures, en incubant à 20–25°C pendant au moins sept jours [17]. Évitez d'utiliser des aérosols ou des désinfectants près des échantillonneurs d'air pendant les tests.Si des désinfectants rotatifs ou de l'alcool isopropylique à 70 % ont été appliqués, attendez au moins cinq minutes avant de commencer l'échantillonnage de l'air [17].

Établissez des limites d'alerte et d'action claires pour tous les paramètres surveillés. Les niveaux d'alerte signalent la nécessité d'une enquête lorsque les valeurs commencent à dévier, tandis que les limites d'action exigent une action corrective immédiate si les paramètres dépassent les plages acceptables [14]. Conservez des enregistrements détaillés de chaque mesure, y compris la date, l'heure, le lieu, les détails de l'instrument et les conditions environnementales. Cela garantit que vous êtes toujours prêt pour les audits et que vous pouvez démontrer la conformité avec les normes ISO 14644 et GMP.

Étape 5 : Maintenir la conformité par la surveillance

Une fois que vous avez terminé la qualification de performance, le travail ne s'arrête pas là. Maintenir la conformité nécessite une surveillance continue et une requalification périodique.La certification de salle blanche n'est pas une étape unique - elle exige un effort constant pour maintenir votre installation dans un "état de contrôle". Pour les installations de viande cultivée, ce processus continu garantit que vous respectez à la fois les normes réglementaires et opérationnelles, prolongeant les pratiques méticuleuses des phases de qualification dans les opérations quotidiennes.

Mettre en œuvre une surveillance de routine

Pour garantir que votre salle blanche reste conforme aux normes ISO 14644 et GMP, vous devez surveiller régulièrement les contaminants microbiens et particulaires. Les paramètres clés à surveiller incluent :

- Comptage des particules

- Niveaux microbiens

- Pression

- Température

- Humidité

- Flux d'air

La fréquence de la surveillance doit être alignée avec la classification de votre salle blanche et une évaluation approfondie des risques.Par exemple, les zones de classe ISO 5 nécessitent souvent une surveillance continue ou horaire des particules pendant la production, tandis que les zones moins critiques peuvent n'avoir besoin que de contrôles quotidiens ou hebdomadaires.

Définir les niveaux d'alerte à 95 % des limites ISO pour détecter les problèmes potentiels tôt. Ces niveaux agissent comme un avertissement lorsque les paramètres commencent à dériver, incitant à des enquêtes avant qu'ils ne s'aggravent. D'autre part, les limites d'action exigent une action corrective immédiate si les paramètres dépassent les plages acceptables [14] .

Une autre partie essentielle de la surveillance est l'échantillonnage des bouts de doigts gantés (GFS). Cette méthode garantit que le personnel maintient des techniques aseptiques appropriées. Le critère standard est généralement inférieur à 1 UFC par plaque [17]. Effectuer le GFS après des tâches aseptiques critiques ou à la fin de chaque quart de travail aide à identifier et à corriger rapidement les lacunes dans la technique.

Alors que la surveillance de routine aide à maintenir le contrôle quotidien, la requalification garantit que vos systèmes de salle blanche restent efficaces à long terme.

Planifier la Requalification

La requalification doit être effectuée tous les 6 à 12 mois. Cependant, certains événements rendent la requalification obligatoire, tels que des rénovations structurelles, des installations de nouveaux équipements, des remplacements de filtres HEPA ou des changements significatifs du système CVC [1][14].

Lors de la requalification, de nombreux tests de la phase de Qualification Opérationnelle devront être répétés. Ceux-ci incluent :

- Comptage des particules en suspension

- Test d'intégrité des filtres HEPA (prouvant une efficacité de 99,99 % pour les particules ≥0.3 microns)

- Mesures de la vitesse de l'air

- Vérifications de la différence de pression

Un test particulièrement critique est le test de temps de récupération, qui mesure la rapidité avec laquelle la salle blanche retrouve son niveau de propreté cible après un événement de contamination. Ce test vérifie la capacité de votre système CVC à gérer efficacement le stress [1].

Maintenez un Plan Directeur de Validation (PDV) pour documenter toutes les étapes de qualification (QI, QO, QP) et votre calendrier de requalification. Assurez-vous que tous les instruments utilisés pour les tests - comme les compteurs de particules et les anémomètres - sont calibrés et possèdent des certificats traçables aux normes nationales [1] [14]. Cela garantit l'exactitude et la fiabilité de vos efforts de conformité.

Équipement de salle blanche pour la conformité

Trouvez des fournisseurs vérifiés sur Cellbase

Une fois que les normes opérationnelles et de performance de votre salle blanche sont établies et validées, l'étape suivante consiste à se procurer le bon équipement pour maintenir la conformité. Pour la production de viande cultivée, cela signifie travailler avec des fournisseurs qui comprennent les exigences uniques de l'industrie.

Assurez un approvisionnement conforme aux BPF

Après vérification de l'équipement, le processus d'approvisionnement doit également répondre à des normes BPF strictes.

De plus, la plateforme privilégie les matériaux qui répondent aux exigences des BPF. Par exemple, les matériaux de construction tels que l'acier inoxydable 316L avec des surfaces polies et non pelucheuses sont mis en avant. Ces matériaux résistent à la désinfection chimique répétée et soutiennent les protocoles validés de Nettoyage en Place (NEP) et de Stérilisation en Place (SEP) [4]. En vérifiant la compatibilité des matériaux dès le départ, vous pouvez éviter des réaménagements coûteux ou des cycles de requalification ultérieurs. Cette approche proactive aide à maintenir la conformité tout en économisant du temps et des ressources.

Conclusion

Points Clés

Obtenir la certification de salle blanche est crucial pour maintenir la qualité des produits et respecter les normes réglementaires. Cela commence par la conception d'une salle blanche équipée de filtration HEPA, d'un flux d'air contrôlé et d'un flux de matériaux efficace. Le processus se poursuit avec une approche de qualification en trois étapes : Qualification d'Installation (QI), Qualification Opérationnelle (QO), et Qualification de Performance (QP). Ces étapes garantissent que tous les systèmes fonctionnent efficacement dans des conditions de travail réelles.

La certification ne s'arrête pas là. La surveillance continue de facteurs tels que la température, l'humidité, la pression et le comptage des particules est essentielle pour identifier tout problème de performance. Une revalidation régulière assure la conformité avec les normes ISO 14644-1 et normes GMP, créant un cadre solide pour les améliorations futures.

Prochaines étapes pour votre installation

Pour aligner votre installation avec ces normes, envisagez de développer un Plan Directeur de Validation (PDV). Ce plan intègre les processus de qualification avec les besoins opérationnels quotidiens, vous aidant à anticiper les exigences réglementaires [1]. De plus, la mise en œuvre d'un système de gestion de la sécurité alimentaire basé sur le HACCP est essentielle. Au moins un membre de l'équipe devrait être formé au niveau 4 des principes HACCP pour garantir la conformité [2].

Pour les besoins en équipement, tournez-vous vers

FAQ

Quels sont les avantages de la certification des salles blanches pour la production de viande cultivée ?

La certification des salles blanches joue un rôle crucial dans la production de viande cultivée en garantissant le respect de normes strictes de sécurité et d'environnement. Les salles blanches certifiées sont conçues pour minimiser les risques de contamination par les microbes et les particules, en maintenant les conditions stériles essentielles à la culture cellulaire. Cela protège non seulement la qualité et la sécurité du produit final, mais garantit également la conformité avec des normes internationalement reconnues telles que les classifications ISO et les grades GMP - exigences clés pour l'approbation réglementaire et l'acceptation sur le marché.

Au-delà de la conformité, la certification améliore la fiabilité opérationnelle en validant des systèmes critiques tels que le flux d'air, la filtration et la surveillance de l'environnement. Ces systèmes travaillent ensemble pour réduire les risques de contamination, permettant une production cohérente et améliorant l'efficacité globale du processus.Une salle blanche certifiée inspire également confiance parmi les parties prenantes, simplifie les inspections réglementaires et soutient les efforts de mise à l'échelle en démontrant l'adhésion aux meilleures pratiques dans la gestion des environnements contrôlés.

À quelle fréquence les salles blanches doivent-elles être requalifiées pour garantir la conformité ?

Les salles blanches doivent être requalifiées régulièrement pour s'assurer qu'elles répondent aux normes de l'industrie. La fréquence de cette requalification dépend de plusieurs facteurs, y compris la classification de la salle blanche, son utilisation, et les conclusions des évaluations des risques ou des plans de surveillance environnementale.

En général, la requalification est effectuée une fois par an. Cependant, les environnements à haut risque ou les situations impliquant des changements majeurs - comme des mises à niveau d'équipement ou des ajustements de disposition - peuvent nécessiter des vérifications plus fréquentes. La surveillance continue des performances est également cruciale pour vérifier que le flux d'air, la filtration et les contrôles environnementaux continuent de répondre aux normes requises.

Quels facteurs environnementaux doivent être surveillés dans une salle blanche pour la production de viande cultivée ?

Pour garantir la conformité et réduire les risques de contamination dans les installations de viande cultivée, il est crucial de surveiller de près plusieurs facteurs environnementaux. Ceux-ci incluent les comptes de particules, la contamination microbienne, les schémas de flux d'air, les différentiels de pression d'air, la température, et les niveaux d'humidité. La surveillance régulière de ces éléments aide à maintenir les normes GMP et crée un environnement contrôlé essentiel à la production.

En gérant soigneusement ces conditions, les installations peuvent protéger la qualité du produit tout en répondant aux critères stricts requis pour la certification de salle blanche.