L'emballage de la chaîne du froid est essentiel pour maintenir la viande cultivée sûre et de haute qualité pendant la distribution. Ce type de viande est très sensible aux variations de température, nécessitant un contrôle strict pour éviter la détérioration, la croissance microbienne et la contamination. Les produits réfrigérés doivent rester entre 0–4°C, tandis que les produits congelés nécessitent –18°C ou plus froid. Sans un emballage et une surveillance appropriés, les produits risquent de devenir dangereux et invendables.

Les points clés incluent:

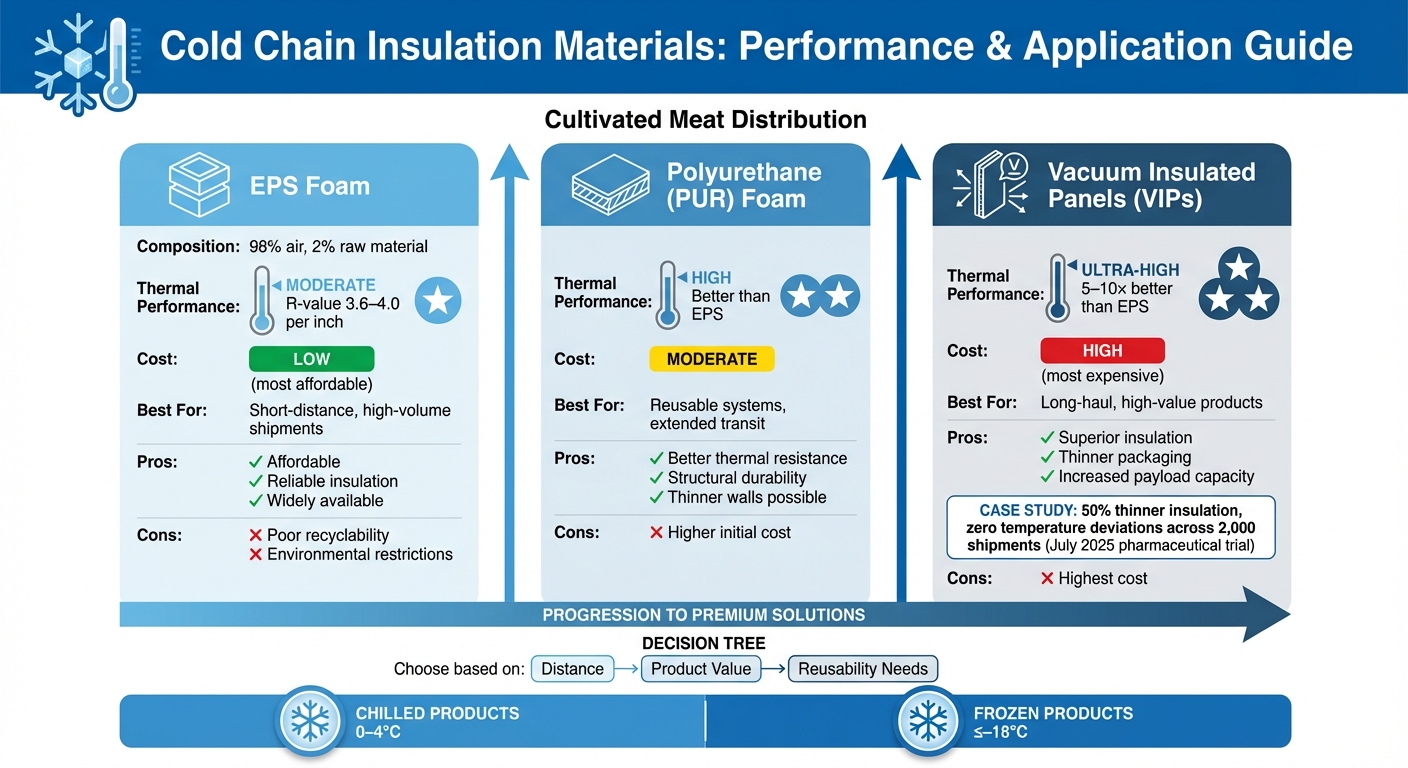

- Options d'isolation: Le polystyrène expansé (EPS) est abordable mais moins écologique. Le polyuréthane (PUR) offre de meilleures performances pour les emballages réutilisables, tandis que les panneaux isolants sous vide (VIP) sont idéaux pour les expéditions longues distances en raison de leur isolation supérieure.

- Contrôle de la température: Les packs de gel fonctionnent pour les courts trajets, les matériaux à changement de phase (PCMs) assurent un contrôle précis pour des durées plus longues, et la glace sèche est essentielle pour les températures ultra-basses.

- Réglementations: Les lois du Royaume-Uni et de l'UE exigent une stricte adhérence aux normes d'hygiène et de température, nécessitant des plans HACCP et des systèmes de surveillance.

- Durabilité: Des alternatives comme les matériaux biodégradables (., tapis en fibres de plumes) et les conteneurs réutilisables réduisent les déchets dans la logistique de la chaîne du froid.

Pour les producteurs de viande cultivée, combiner la bonne isolation, le contrôle de la température et les systèmes de surveillance garantit une livraison sûre tout en respectant les exigences de conformité et en répondant aux préoccupations environnementales.

Qu'est-ce qu'une chaîne du froid ?

Matériaux d'isolation pour l'emballage de la chaîne du froid

Comparaison des matériaux d'emballage de la chaîne du froid pour la distribution de viande cultivée

Choisir la bonne isolation est crucial pour préserver la qualité de la viande cultivée pendant le transport.Le marché propose trois options principales, chacune ayant des caractéristiques distinctes en termes de performance thermique, de coût et de considérations environnementales.

La mousse de polystyrène expansé (EPS) est le matériau d'isolation le plus couramment utilisé, principalement en raison de son prix abordable et de ses propriétés d'isolation fiables. Composée de 98 % d'air et de seulement 2 % de matière première[6] , l'EPS a des valeurs R allant de 3,6 à 4,0 par pouce[7]. C'est un choix idéal pour les expéditions à courte distance et sensibles aux coûts. Cependant, sa faible recyclabilité et son empreinte environnementale ont conduit à des restrictions réglementaires croissantes, telles que celles décrites dans le règlement de l'UE sur les emballages et les déchets d'emballages[2].

La mousse de polyuréthane (PUR) offre une meilleure résistance thermique et une durabilité structurelle par rapport à l'EPS.Sa capacité à fournir un contrôle efficace de la température avec des parois plus fines en fait une option populaire pour les systèmes d'expédition réutilisables. Bien que le coût initial soit plus élevé, sa durabilité et son adéquation pour des utilisations multiples peuvent compenser la dépense au fil du temps[4] .

Les panneaux isolants sous vide (VIP) sont l'option de premier choix pour l'isolation de la chaîne du froid. En éliminant la conduction et la convection grâce à un vide, les VIP offrent une performance d'isolation cinq à dix fois supérieure à celle de l'EPS[4] . Cette efficacité permet des parois d'emballage plus fines, augmentant la capacité de charge utile - une caractéristique essentielle pour l'expédition de produits de viande cultivée de grande valeur sur de longues distances. Par exemple, en juillet 2025, une entreprise pharmaceutique mondiale a testé des boîtes isolées sous vide pour les expéditions de vaccins à ARNm. Cet essai a réduit l'épaisseur de l'isolation de 50 % et a atteint zéro déviation de température sur 2 000 expéditions[2][7]. Bien que les VIP soient le choix le plus coûteux, ils sont indispensables pour les expéditions longues nécessitant un contrôle strict de la température (0–4°C pour les produits réfrigérés ou –18°C pour les produits congelés).

| Matériau | Performance Thermique | Coût | Meilleure Application |

|---|---|---|---|

| Mousse EPS | Modérée (R 3.6–4.0/pouce) | Faible | Expéditions à courte distance et à fort volume |

| Polyuréthane (PUR) | Élevé (meilleur que le PSE) | Modéré | Systèmes réutilisables, transit prolongé |

| PIVs | Ultra-élevé (5–10× PSE) | Élevé | Longue distance, produits de grande valeur |

Le choix de la bonne isolation dépend de l'itinéraire d'expédition et de la valeur du produit. Le PSE fonctionne bien pour les trajets courts et sensibles aux coûts, le PUR est idéal pour les systèmes réutilisables, et les PIV sont nécessaires pour les expéditions longues avec des exigences strictes de température. L'étape suivante consiste à explorer les technologies de contrôle de la température pour finaliser votre stratégie de chaîne du froid.

Technologies de Contrôle de la Température

Une fois que vous avez choisi l'isolation, l'étape suivante consiste à sélectionner une méthode de contrôle de la température.Pour la viande cultivée réfrigérée, maintenez des températures entre 0°C et 4°C, tandis que les produits congelés doivent rester à –18°C ou plus froid pendant tout le transport [3] . Ces méthodes fonctionnent avec l'isolation pour assurer un contrôle de température constant pendant l'expédition.

Les matériaux à changement de phase (PCMs) sont conçus pour stabiliser les températures à des points de fusion spécifiques, tels que 5°C pour les produits réfrigérés et –20°C pour les produits congelés . Bien que leurs coûts initiaux soient plus élevés, ils offrent une e

Les packs de gel sont une option économique, particulièrement pour les expéditions domestiques durant 24–48 heures dans des boîtes en EPS. Lorsqu'ils sont combinés avec des panneaux isolants sous vide (VIP), ils peuvent prolonger la protection à plus de 72 heures [1] . Les packs de gel sont les plus efficaces pour les produits réfrigérés standards (0–4°C) sur des trajets courts à moyens. Par exemple, en 2025, un transformateur de volaille utilisant des glacières en EPS avec des packs de gel pré-congelés et des capteurs LoRaWAN a détecté une porte de remorque laissée ouverte, permettant une action rapide pour éviter le gaspillage [1]. Pour de meilleurs résultats, placez les packs de gel autour du produit et éliminez les poches d'air pour éviter un refroidissement inégal ou des points chauds [1].

La glace sèche est cruciale pour maintenir des températures ultra-basses en dessous de –29°C, surtout pour les exportations internationales ou de longue distance [1]. Elle offre un refroidissement maximal mais se sublime en CO₂, nécessitant une manipulation prudente. Certains systèmes d'expédition avancés ont réussi à réduire l'utilisation de glace sèche jusqu'à 75% tout en maintenant les températures pendant plus de 144 heures [4] . Cela en fait un choix efficace pour les produits surgelés en profondeur.

Les unités de réfrigération actives, comme les remorques frigorifiques ou les conteneurs alimentés par batterie, sont idéales pour les expéditions à grande échelle ou de grande valeur nécessitant un contrôle continu de la température. Les remorques multi-zones sont particulièrement efficaces, car elles permettent de transporter des produits réfrigérés (0–4°C) et congelés (≤ –18°C) dans des compartiments séparés au sein du même véhicule [3].Les unités alimentées par batterie peuvent offrir un contrôle précis de la température pendant 72–120 heures par charge [7] . Cependant, ces unités sont conçues pour maintenir les températures plutôt que pour refroidir les produits, il est donc essentiel de pré-refroidir la viande cultivée à la température cible avant le chargement. Par exemple, un fournisseur logistique utilisant des étiquettes RFID avec des capteurs de température intégrés a identifié un problème de réfrigération lorsque la température est montée à 5°C, dépassant la limite de 4°C. L'équipe a redirigé le véhicule vers l'installation de stockage frigorifique la plus proche, évitant ainsi le gaspillage et garantissant la sécurité du produit [3]. Ces mesures sont essentielles pour atteindre les objectifs de conformité et de durabilité.

| Technologie | Meilleur Cas d'Utilisation | Durée Typique | Niveau de Coût |

|---|---|---|---|

| Packs de Gel + EPS | National/Courte distance réfrigéré | 24–48 heures | Bas |

| Packs de Gel + VIP | Livraisons longue distance | 72+ heures | Modéré |

| PCMs | Expéditions Premium/Haute précision | 72+ heures | Élevé initial / Bas à vie |

| Glace Carbonique | International/Très congelé | Prolongé/Longue distance | Variable |

| Unités Actives | Contrôle à grande échelle/Continu | Indéfini (avec alimentation) | Élevé |

Exigences réglementaires et de conformité

L'Agence des normes alimentaires du Royaume-Uni (FSA) et Food Standards Scotland (FSS) classifient la viande cultivée comme un Produit d'Origine Animale (POAO) selon l'Annexe 1 du Règlement (CE) 853/2004.Cette classification signifie que la viande cultivée est traitée comme un produit d'origine animale, influençant la conception, la surveillance et la documentation de son emballage et de sa manipulation dans la chaîne du froid [5] .

Directives de l'Agence des Normes Alimentaires du Royaume-Uni

Au Royaume-Uni, les producteurs sont tenus d'inclure les processus d'emballage, de stockage et de distribution dans leurs plans HACCP (Analyse des Dangers et Points Critiques pour leur Maîtrise), avec des exigences explicites en matière de température [5]. Le contrôle de la température est considéré comme une condition préalable à l'application efficace des principes HACCP. La FSA conseille d'utiliser des systèmes automatisés pour la surveillance continue de la température pendant le transport, avec un étalonnage régulier de l'équipement pour maintenir la précision [5].

L'emballage joue un rôle crucial dans la prévention de la croissance des pathogènes.Par exemple, Clostridium botulinum non protéolytique peut produire des toxines à des températures aussi basses que 3°C dans des emballages sous vide ou à atmosphère modifiée [9]. Les produits avec une durée de conservation supérieure à 10 jours nécessitent des mesures de protection supplémentaires. Pour relever ces défis, la FSA et la FSS ont lancé le Programme Sandbox pour les Produits Cultivés en Cellules (de février 2025 à février 2027). Cette initiative de 1,6 million de livres vise à créer des directives techniques sur la microbiologie et les normes de production pour la viande cultivée [8].

Réglementations de la Chaîne du Froid de l'UE

Les réglementations de l'UE imposent également des normes strictes sur la production et la distribution de viande cultivée. Le règlement (CE) 852/2004 exige que les opérateurs du secteur alimentaire établissent et maintiennent des procédures permanentes basées sur le HACCP pour gérer les risques lors de la production, du stockage et de la distribution [5].Ces procédures doivent inclure des seuils de température précis pour garantir la sécurité. Comme le stipule la réglementation, "Les exploitants du secteur alimentaire doivent établir, mettre en œuvre et maintenir une ou plusieurs procédures permanentes fondées sur les principes HACCP."

De plus, l'emballage et l'étiquetage doivent être conformes au Règlement (UE) 1169/2011, qui régit les informations sur les denrées alimentaires, y compris les dates de durabilité et les déclarations d'allergènes. Avant la distribution, les produits de viande cultivée doivent également être autorisés en vertu des règlements sur les nouveaux aliments (Assimilé Règlement (UE) 2015/2283). La traçabilité tout au long de la chaîne d'approvisionnement est obligatoire en vertu du Règlement (CE) 178/2002, qui exige également des protocoles pour le retrait ou le rappel des produits dangereux [8][10].

HACCP Principes

L'adhésion aux principes HACCP est essentielle pour garantir la sécurité de la viande cultivée lors de la distribution. La FSA souligne que les procédures basées sur le HACCP pour le contrôle des dangers ne sont efficaces que lorsqu'elles sont associées à de bonnes pratiques d'hygiène, telles que le contrôle strict de la température [5] . Un plan HACCP robuste devrait inclure un diagramme de flux détaillé décrivant toutes les entrées d'emballage et les sorties de déchets pendant la distribution, ainsi que des actions correctives clairement documentées pour toute violation de température pendant le transit.

Au moins un membre de l'équipe HACCP devrait avoir complété une formation de niveau 4 sur les principes HACCP pour assurer une mise en œuvre et une supervision appropriées [5].

sbb-itb-ffee270

Solutions d'emballage durable

L'industrie de la viande cultivée relève un défi majeur : maintenir les produits à la bonne température tout en réduisant les déchets. L'emballage traditionnel de la chaîne du froid génère beaucoup de déchets, dont une grande partie n'est pas recyclée. Pour y remédier, le secteur se tourne vers de nouvelles méthodes d'emballage qui équilibrent le contrôle de la température avec un impact environnemental réduit.

Matériaux d'isolation biodégradables

Mats en fibres de plumes non tissées émergent comme une alternative solide au polystyrène expansé (EPS). Fabriqués à partir de déchets de volaille, ces mats offrent une isolation thermique similaire à celle de l'EPS mais sont entièrement biodégradables. Christopher Cheeseman de l'Imperial College London souligne leur potentiel :

"Les doublures en fibres de plumes non tissées, légères, durables et à faible coût ont le potentiel de remplacer les matériaux actuellement utilisés pour la livraison d'aliments réfrigérés et congelés" [13] .

Cependant, les tapis en fibres de plumes peuvent perdre leur capacité isolante s'ils sont comprimés, donc les conceptions doivent inclure un support de poids et des barrières contre l'humidité pour maintenir leur efficacité[13].

Les mousses de cellulose et de pelure de grenade sont une autre option. Elles incorporent du Polyéthylène Glycol (PEG 400) comme matériau à changement de phase (PCM), qui stabilise les températures autour de 2°C - idéal pour la viande cultivée réfrigérée. Ces mousses ont une empreinte carbone inférieure de 25 % par rapport aux options à base de pétrole et inhibent naturellement la croissance bactérienne[11].Pour les applications nécessitant des plages de température précises entre 2°C et 4°C, ces matériaux surpassent les isolants plus simples.

D'autres innovations incluent l'isolation en coton recyclé, qui se décompose en 18 mois lorsqu'elle est enveloppée dans des films biodégradables[12], et les mousses Cruz Cool™, un matériau compostable fabriqué à partir de déchets alimentaires recyclés et de pâte à papier recyclée[14]. Bien que ces options puissent coûter environ 25% de plus que les emballages traditionnels à base de pétrole, les enquêtes montrent que 82% des consommateurs sont prêts à payer plus pour des emballages compostables[14].

| Matériau | Performance Thermique | Durabilité | Limitation Clé |

|---|---|---|---|

| Tapis en Fibre de Plume | Comparable au PSE[13] | Élevée (déchets recyclés)[13] | Sensible à la compression et à l'humidité[13] |

| Mousse Cellulose/PCM | Stable à ~2°C[11] | Élevée (25% de CO₂ en moins)[11] | Défis de mise à l'échelle[11] |

| Coton Recyclé | Efficace pour les enveloppes[12] | Élevée (biodégrade en 18 mois)[12] | Nécessite un emballage en film poly[12] |

| EPS (Traditionnel) | Performance constante[13] | Faible (80% mis en décharge aux États-Unis)[13] | Recyclage coûteux (2 400 £/tonne)[13] |

Au-delà des options biodégradables, les systèmes réutilisables offrent une autre façon de réduire les déchets.

Conteneurs d'expédition réutilisables

Les conteneurs réutilisables utilisent des matériaux d'isolation avancés tels que la mousse rigide de polyuréthane (PUR) et les panneaux isolants sous vide (VIP) pour maintenir les températures plus longtemps que les EPS à usage unique. Le marché de l'emballage de la chaîne du froid réutilisable devrait passer de 4,97 milliards de dollars américains (environ 3,9 milliards de livres sterling) en 2025 à 9,13 milliards de dollars américains (environ 7,2 milliards de livres sterling) d'ici 2034[4].

Des entreprises comme Peli BioThermal proposent des programmes de location pour des produits tels que le Crēdo™ Cube et le Crēdo™ GO. Le Crēdo™ Cube, par exemple, peut maintenir –20°C pendant plus de 144 heures et utilise 75 % de glace sèche en moins par rapport aux méthodes traditionnelles[4]. Ces systèmes respectent des normes de conformité strictes tout en réduisant considérablement l'impact environnemental.

Pour que les conteneurs réutilisables fonctionnent, un système en boucle fermée est essentiel.Cela inclut la logistique de retour, le nettoyage professionnel et l'inspection entre les utilisations. La désinfection par UV-C assure l'hygiène, et le pré-conditionnement des conteneurs et des PCM à la température requise prévient le décalage thermique initial. Bien que les coûts initiaux soient plus élevés, les systèmes réutilisables permettent souvent d'économiser de l'argent à long terme et de réduire les déchets.

Capteurs d'Emballage Intelligents

Les capteurs activés par l'IoT transforment la manière dont la température, l'humidité et les niveaux de gaz sont surveillés pendant l'expédition. Ces capteurs aident les détaillants à mieux gérer les stocks, réduisant les pertes dues à un mauvais contrôle de la température - un problème qui coûte environ 27,5 milliards de livres sterling par an[4].

Les capteurs intelligents sont également cruciaux pour répondre aux exigences de FSMA 204 (Règle Finale de Traçabilité des Aliments), qui exigent que les entreprises fournissent des dossiers de traçabilité à la FDA dans les 24 heures[1].Des capteurs avancés, tels que les traceurs RFID en temps réel, peuvent réduire les excursions de température jusqu'à 30 % lorsqu'ils sont associés à des procédures d'emballage validées[1].

Les options vont des indicateurs de temps-température (TTI) de base, qui montrent visuellement l'exposition à la chaleur, aux capteurs LoRaWAN qui transmettent des données continues sur de longues distances. Pour les produits de viande cultivée de grande valeur, investir dans ces technologies est judicieux, car elles protègent la qualité du produit et réduisent le risque de perte. L'intégration de la blockchain ajoute une couche supplémentaire de sécurité, créant des enregistrements inviolables pour le parcours de chaque produit[15].

Un défi consiste à combiner des capteurs électroniques avec un emballage biodégradable sans nuire à la recyclabilité[15]. Pour l'instant, les entreprises peuvent se concentrer sur l'utilisation de ces systèmes sur les itinéraires à haut risque pour recueillir des données avant d'étendre la mise en œuvre.

Meilleures pratiques pour l'emballage de la chaîne du froid

Assurer la qualité de la viande cultivée pendant le transport nécessite une approche soigneusement structurée. En s'appuyant sur des stratégies antérieures pour l'isolation et le contrôle de la température, ces pratiques sont essentielles pour maintenir la sécurité du produit tout au long du trajet.

Pré-conditionner tous les composants d'emballage. Avant l'assemblage, assurez-vous que tous les composants - comme les conteneurs isolés, les packs de gel et les plateaux - sont amenés à la température cible. Cette étape évite le décalage thermique et réduit le risque de "points chauds" qui pourraient favoriser la croissance bactérienne. De même, les remorques frigorifiques et les conteneurs doivent être pré-refroidis, car ils sont conçus pour maintenir la température plutôt que de la baisser. Cela est crucial car le nombre de bactéries dans la viande peut doubler en aussi peu que 20 minutes lorsqu'elle est exposée à la température ambiante (environ 20 °C) [16]. Une fois que tout est pré-conditionné, la standardisation de l'arrangement garantit une température constante dans tous les colis.

Les procédures de conditionnement validées font toute la différence. Les packs de gel doivent être positionnés sur plusieurs côtés pour éliminer les poches d'air, assurant un refroidissement uniforme. Pour les expéditions nécessitant un contrôle de température prolongé, utilisez des couches barrières et pré-congelez les packs de gel à –20 °C. Pendant le transport, laissez de l'espace autour des colis pour permettre la circulation de l'air, évitant ainsi les points chauds qui pourraient compromettre le produit. Une fois qu'une méthode de conditionnement fiable est en place, l'accent se déplace vers la surveillance.

La surveillance en temps réel est indispensable pour maintenir le contrôle. Placez des capteurs IoT dans les parties les plus chaudes des zones de stockage - pas seulement près des unités de refroidissement - pour recueillir des données de température précises. Les enregistreurs de données numériques peuvent automatiquement conserver des enregistrements, aidant à la conformité réglementaire et assurant la traçabilité.Pour les livraisons à arrêts multiples, les séparateurs thermiques ou les rideaux de partition aident à retenir l'air froid lorsque les portes sont ouvertes. De plus, suivre la "règle des 2 heures" - s'assurer que la viande ne reste pas au-dessus de 4 °C pendant plus de deux heures lors du chargement ou du transfert [16] - ajoute une couche de protection supplémentaire.

| Étape de la Chaîne du Froid | Exigence de Température | Action |

|---|---|---|

| Pré-refroidissement | 0–4 °C (Réfrigéré) | Refroidir rapidement les produits pour limiter la croissance bactérienne initiale [1]. |

| Stockage à Froid | Réfrigéré : 0–4 °C ; Congelé : ≤ –18 °C | Placer des thermomètres entre les colis pour vérifier les températures internes des palettes [1]. |

| Emballage | Température cible (pré-conditionnée) | Utilisez des emballages validés ; évitez les poches d'air ; pré-refroidissez les conteneurs [1][4]. |

| Transport | Plage stable (réfrigéré ou congelé) | Pré-refroidissez les remorques ; gérez le flux d'air ; utilisez des compartiments multi-zones [1][3]. |

| Présentation en magasin | 0–4 °C | Transférez rapidement du camion à l'étagère ; surveillez le "choc thermique" [1][3]. |

La planification de contingence est essentielle pour les perturbations inattendues. Même avec une préparation minutieuse, des pannes d'équipement ou des retards peuvent survenir.Les entreprises devraient avoir des protocoles clairs pour gérer les pannes de courant, les pannes de véhicule ou les retards douaniers. Garder des packs de gel de secours ou des générateurs portables à portée de main est une précaution judicieuse. Des audits réguliers des partenaires logistiques garantissent le respect des normes de qualité et réglementaires. Pour les expéditions en vrac, l'utilisation de couvertures de palettes réfléchissantes ou isolantes et le placement de cartons ou de tapis thermiques sous les colis peuvent aider à réduire la conduction de chaleur depuis le sol du camion. Des essais avec des thermomètres à l'intérieur de boîtes isolées sont également conseillés pour confirmer que la plage de température requise est maintenue tout au long du transit [16].

Conclusion

Pour optimiser l'emballage de la chaîne du froid pour la viande cultivée, il est essentiel de combiner l'isolation, le contrôle de la température et la conformité en un système homogène. Maintenir des plages de température précises est crucial pour prévenir la croissance microbienne et préserver la qualité du produit [1] . Les matériaux tels que les panneaux isolants sous vide (PIV) et les matériaux à changement de phase (MCP) jouent un rôle clé dans l'amélioration des performances d'isolation [2].

Les outils de surveillance en temps réel, comme les capteurs IoT et les enregistreurs de données, sont indispensables pour garantir la conformité et gérer les risques de manière proactive. Ces technologies fournissent la traçabilité 24 heures sur 24 requise par des cadres tels que FSMA 204 et GDP, permettant des interventions rapides pour prévenir le gaspillage. Les enjeux sont élevés - une mauvaise gestion de la température coûte à l'industrie alimentaire mondiale la somme stupéfiante de 35 milliards de dollars américains par an [1][4].

La durabilité est devenue une pierre angulaire des stratégies d'emballage de la chaîne du froid, poussée par les exigences réglementaires et les attentes des consommateurs. L'industrie s'éloigne des systèmes à usage unique en PSE pour se diriger vers des systèmes réutilisables.Ce changement se reflète dans les projections du marché, le secteur de l'emballage réutilisable de la chaîne du froid devant passer de 4,97 milliards de dollars US en 2025 à 9,13 milliards de dollars US d'ici 2034 [2][4].

"L'emballage de la chaîne du froid se situe entre la sécurité et la détérioration." - Tempk Knowledge Base [4]

Réussir dans la logistique de la chaîne du froid pour la viande cultivée nécessite une planification minutieuse. Préconditionner les composants aux bonnes températures, valider les méthodes de conditionnement et sélectionner les matériaux en fonction de la durée du trajet et des conditions environnementales sont des étapes cruciales. Par exemple, les VIP sont idéaux pour les expéditions longue distance, tandis que les options biodégradables conviennent aux trajets courts. L'objectif ultime reste le même : livrer de la viande cultivée sûre et de haute qualité tout en réduisant les déchets et en respectant les normes réglementaires.

Pour les producteurs de viande cultivée à la recherche de solutions sur mesure, des plateformes comme

FAQ

Comment choisir entre l'isolation EPS, PUR et VIP pour mon itinéraire ?

Lorsqu'il s'agit de choisir entre EPS, PUR et VIP pour l'isolation, il est important d'aligner votre choix avec la durée de votre itinéraire et les exigences de température :

- EPS (Polystyrène Expansé) : Idéal pour des durées courtes à moyennes, généralement jusqu'à 48 heures.

- PUR (Polyuréthane) : Convient pour des durées moyennes à longues, jusqu'à 96 heures.

- VIP (Panneaux Isolants sous Vide) : Conçu pour des durées très longues, dépassant 96 heures, ou pour des itinéraires avec des défis de température extrêmes.

Choisir la bonne isolation garantit que votre chaîne du froid reste intacte et fonctionne comme prévu.

Quand devrais-je utiliser des packs de gel, des PCM, de la glace sèche ou une réfrigération active ?

Les packs de gel sont efficaces pour garder les articles au frais lors de courts trajets. Les matériaux à changement de phase (PCM) sont excellents pour maintenir une température stable sur de plus longues périodes. Si vous avez besoin d'une congélation profonde pendant une période prolongée, la glace sèche est la solution. Pour un contrôle de température constant lors du stockage ou du transport de viande cultivée, la réfrigération active est l'option la plus fiable. Chaque méthode répond à des besoins différents selon la durée et la température requises.

Quels enregistrements de surveillance de la température les régulateurs attendent-ils pendant le transport ?

Les régulateurs exigent de conserver des enregistrements précis de la surveillance de la température pour vérifier la conformité avec des plages de température spécifiques. Par exemple, la réfrigération doit maintenir des températures entre 1,7°C et 4°C, la congélation doit rester en dessous de -18°C, et la cryoconservation nécessite des températures de -80°C ou plus basses . Les systèmes de surveillance en temps réel doivent également suivre à la fois la température et l'humidité sur l'ensemble de la chaîne du froid pour garantir une documentation complète et respecter les normes requises.