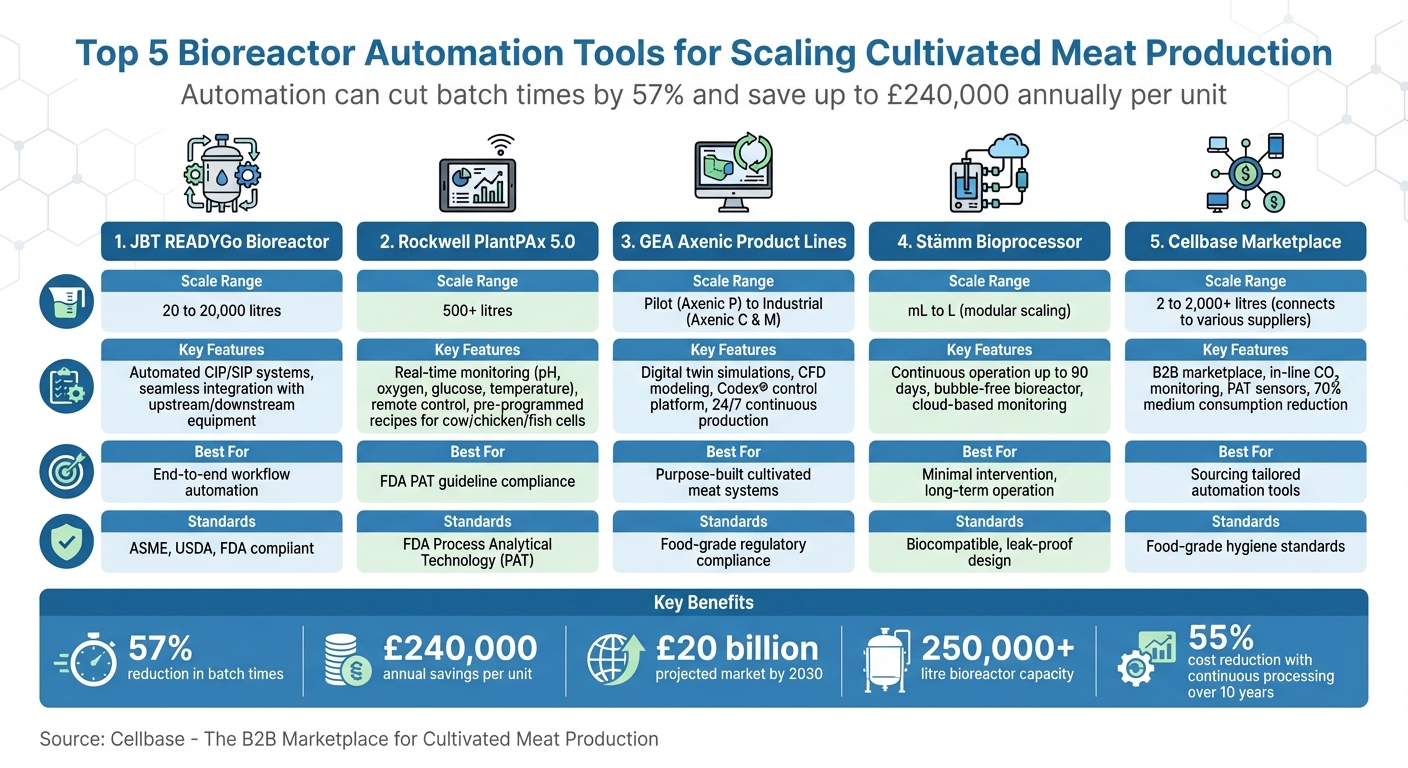

La production de viande cultivée à grande échelle nécessite une automatisation précise pour gérer des processus biologiques complexes, assurer la cohérence et réduire les coûts. L'automatisation peut réduire les temps de lot de 57 %, améliorer l'efficacité et économiser jusqu'à 240 000 £ par an et par unité. Avec des bioréacteurs dépassant 250 000 litres, les processus manuels ne sont plus viables. Voici un aperçu rapide des principaux outils qui conduisent cette transformation :

- JBT READYGo Bioreactor : Évolue de 20 à 20 000 litres, s'intègre aux systèmes existants et dispose de fonctions de nettoyage et de stérilisation automatisées.

- Rockwell PlantPAx 5.0 : Prend en charge les bioréacteurs de plus de 500 litres avec surveillance en temps réel, contrôle à distance et recettes préprogrammées.

- GEA Axenic Product Lines : Conçu spécialement pour la viande cultivée, utilisant des simulations numériques pour optimiser la production à grande échelle.

- Stämm Bioprocessor : Système modulaire et continu pour une opération à long terme avec une intervention minimale.

-

Cellbase Marketplace : Connecte les acheteurs avec les fournisseurs pour des outils d'automatisation sur mesure et des capteurs pour bioréacteurs.

L'automatisation assure un contrôle précis des variables telles que le pH, l'oxygène et la distribution des nutriments, permettant une production à grande échelle et rentable. Ci-dessous, nous explorons comment ces outils façonnent l'avenir de la fabrication de viande cultivée.

Comparaison des 5 meilleurs outils d'automatisation de bioréacteurs pour la production de viande cultivée

1. JBT Corporation's READYGo Bioreactor

Évolutivité pour la production commerciale de viande cultivée

Le bioréacteur READYGo est conçu pour combler le fossé entre les expériences à l'échelle du laboratoire et la production commerciale à grande échelle de viande cultivée. Il offre des volumes de travail allant de 20 litres pour les projets pilotes à un impressionnant 20 000 litres pour les opérations à grande échelle. Cela garantit que les producteurs peuvent maintenir des paramètres de bioprocédés cohérents à mesure qu'ils augmentent leur production. Avec des années d'expertise dans l'industrie et un tuyauterie de processus sanitaire efficace, JBT aide à réduire les délais de livraison et les coûts d'investissement - des facteurs clés alors que le secteur de la viande cultivée devrait croître pour atteindre 20 milliards de livres sterling d'ici 2030 [4].

"Nous considérons le succès du marché de la viande cultivée comme essentiel pour répondre à la demande mondiale de protéines." – Carlos Fernandez, Vice-président exécutif de la durabilité client et du développement du marché [4]

La scalabilité de la plateforme est en outre soutenue par des systèmes d'automatisation avancés qui simplifient l'ensemble du processus de production.

Fonctionnalités d'automatisation pour une production rationalisée

Le bioréacteur READYGo intègre des systèmes de Nettoyage en Place (CIP) et de Stérilisation en Place (SIP) numériques, qui maintiennent des normes rigoureuses d'hygiène et de stérilité des milieux tout en réduisant l'intervention manuelle. Il se connecte parfaitement avec les équipements en amont et en aval - tels que les unités de préparation de milieux, les systèmes de récolte/stockage et les lignes d'emballage de protéines - offrant un flux de travail entièrement automatisé, de bout en bout. Conçu pour être convivial, le système est gérable par le personnel de fabrication standard, éliminant le besoin d'opérateurs hautement spécialisés.De plus, les tests d'acceptation en usine (FAT) par des ingénieurs certifiés garantissent une installation et une mise en service plus rapides des installations de culture cellulaire.

"Nous avons conçu cette plateforme spécifiquement pour permettre la personnalisation et l'adaptation des fonctionnalités en fonction des exigences spécifiques d'un client pour les produits de viande cultivée." – Dave Mitchell, Directeur de la ligne de produits Pharma et Sciences de la vie chez JBT [2]

Facilité d'intégration avec l'infrastructure existante

En plus de ses capacités d'automatisation, le bioréacteur READYGo est conçu pour une intégration transparente avec les systèmes internes existants et les composants tiers. Son adaptabilité lui permet de fonctionner sans problème au sein de l'écosystème d'équipements de JBT ou aux côtés d'équipements d'autres fournisseurs.

"Nous le faisons de manière à non seulement s'intégrer dans le système actuel des fournisseurs de composants préférés du client, mais nous fournissons des recommandations d'experts lorsque cela est nécessaire." – Schoen Paschka, Directeur des Ventes & Marketing, A&B Process Systems [4]

Développé en partenariat avec CRB, le bioréacteur est conçu pour se conformer aux normes ASME, USDA et FDA. Il répond aux exigences mondiales de biotraitement tout en assurant la compatibilité avec l'infrastructure existante, ce qui en fait un choix fiable pour la production de viande cultivée [2].

sbb-itb-ffee270

Conception, Caractérisation et Stratégie de Mise à l'Échelle pour un Nouveau Bioréacteur à Usage Unique de Production à Grande Échelle

2. Rockwell's PlantPAx 5.0 Système

En s'appuyant sur l'élan de READYGo de JBT Corporation, le PlantPAx 5 de Rockwell.0 System est une autre option avancée pour augmenter la production de viande cultivée.

Évolutivité pour la production commerciale de viande cultivée

Le système PlantPAx 5.0 est conçu pour soutenir la transition vers des bioréacteurs à grande échelle, souvent dépassant 500 litres. À cette échelle, assurer une qualité de produit constante devient un défi important, et l'automatisation avancée joue un rôle essentiel pour y faire face [5]. Le système permet la surveillance en temps réel des paramètres clés du processus tels que le pH, l'oxygène dissous, les niveaux de glucose, la température et la biomasse. Ce niveau de précision est conforme aux directives de la FDA sur la technologie analytique des procédés (PAT), aidant les fabricants à maintenir le contrôle sur les bioprocédés [3]. En soutenant les méthodes continues ou de perfusion au lieu du traitement par lots traditionnel, le système augmente le débit de production, en faisant une solution pratique pour les opérations commerciales.

Fonctionnalités d'automatisation pour une production rationalisée

Le système PlantPAx 5.0 intègre des fonctionnalités de contrôle avancées pour reproduire les conditions idéales de croissance cellulaire. Il gère soigneusement des variables telles que la température, le pH, l'oxygène dissous et l'apport en nutriments pour créer un environnement qui imite les processus biologiques naturels [2]. Une caractéristique remarquable est sa capacité de surveillance à distance, qui permet aux opérateurs de superviser la production et d'ajuster les paramètres sans être physiquement présents. Cela améliore non seulement l'efficacité, mais simplifie également la gestion des données. De plus, le système est livré avec des recettes préprogrammées adaptées à la culture de cellules de vache, de poulet et de poisson, éliminant le besoin de développer des protocoles personnalisés et accélérant les processus de production [2].

3.GEA Axenic Lignes de Produits

Les lignes de produits Axenic de GEA rassemblent des outils qui simplifient la production et garantissent des résultats cohérents, rendant la production de viande cultivée à grande échelle plus réalisable.

Le portefeuille Axenic comprend trois lignes de produits distinctes : Axenic P (Pilote), Axenic C (Culture Cellulaire/Industriel) et Axenic M (Microbien/Industriel) [6][9]. Contrairement aux bioréacteurs pharmaceutiques adaptés à la production alimentaire, ces systèmes sont spécialement conçus pour la viande cultivée, garantissant qu'ils répondent à toutes les normes réglementaires [6].

En intégrant des technologies d'automatisation avancées, les systèmes Axenic offrent des solutions évolutives adaptées aux défis spécifiques de la production commerciale de viande cultivée.

Évolutivité pour la Production Commerciale de Viande Cultivée

La mise à l'échelle de la production de viande cultivée présente des défis uniques, notamment la compréhension du comportement des cellules lors du passage de petits laboratoires à des volumes industriels. GEA aborde cela avec des simulations de jumeaux numériques et la dynamique des fluides numérique (CFD) pour modéliser des facteurs tels que le transfert d'oxygène, les forces de cisaillement et les gradients de température à grande échelle, même avant l'installation de l'équipement [6] [9]. Ces tests virtuels aident à identifier les problèmes potentiels - tels qu'une distribution inégale des milieux ou un stress de cisaillement excessif sur les cellules délicates - avant que des investissements significatifs ne soient réalisés.

"L'Axenic® P reproduit avec précision les conditions dans les unités de fabrication, y compris nos bioréacteurs Axenic® C et Axenic® M, pour générer des informations exploitables sur la façon dont les facteurs clés... impactent la santé des cellules, la stabilité du processus et, finalement, le rendement." - GEA [9]

Le bioréacteur Axenic C est spécialement conçu pour les cellules mammifères et eucaryotes. Il dispose de multiples connexions de gaz pour contrôler précisément les niveaux d'oxygène et de dioxyde de carbone sur de grands volumes [6] . Cela est crucial pour la viande cultivée, où différents types de cellules - des cellules embryonnaires délicates aux cellules musculaires plus robustes - nécessitent une gestion personnalisée de la force de cisaillement pour maximiser la production lors de la montée en échelle [6].

Fonctionnalités d'automatisation pour une production rationalisée

La plateforme de contrôle de processus Codex® de GEA agit comme le centre d'automatisation pour tous les systèmes Axenic, offrant une gestion centralisée des recettes et une surveillance en temps réel [6] [8].Ses systèmes de rétroaction de valve détectent et signalent immédiatement les défaillances, aidant à prévenir la contamination et à minimiser les pertes de lots. Les barrières stériles automatisées sur les lignes de milieu et de récolte permettent des cycles de production continus 24/7 sans besoin d'intervention manuelle [6] [8].

Le système Axenic P dispose d'un contrôle à plage divisée, qui gère indépendamment l'apport d'oxygène et les vitesses de l'agitateur. Cela assure une efficacité énergétique en choisissant la méthode de distribution de gaz la plus économique tout en maintenant des conditions optimales pour la croissance cellulaire [9]. Pendant ce temps, le GEA Codex® Historian enregistre toutes les données de processus, garantissant des résultats cohérents entre les lots - une nécessité pour la production à grande échelle [6].

Facilité d'intégration avec l'infrastructure existante

GEA commence par une étude de conception pour s'assurer que le système Axenic s'intègre parfaitement avec l'équipement existant, y compris les cuves de milieu et les lignes de récolte [6][8]. Le système pilote Axenic P est particulièrement adaptable, avec des tuyaux remplaçables et plusieurs entrées/sorties pour une connexion facile à l'infrastructure de l'installation [9].

"Nous aimons commencer par une étude de conception de base pour passer en revue votre processus, ce que vous faites aujourd'hui, et évaluer le processus avec vous pour nous assurer que votre nouvelle installation s'intégrera avec l'équipement en amont et en aval des bioréacteurs." - GEA [6]

La plateforme GEA Codex assure une transition fluide des échelles pilotes aux échelles industrielles, permettant aux producteurs de transférer directement les données de processus, les capteurs et les recettes des systèmes Axenic P aux systèmes Axenic C sans besoin de reconfiguration [9] . Cette continuité réduit considérablement les risques et les coûts associés à la montée en échelle. Avec plus de deux décennies d'expérience dans la conception de bioréacteurs modulaires, GEA propose également des composants interchangeables, tels que les hélices d'agitateurs, permettant des ajustements matériels pour différents processus ou applications [7][9].

4. Bioprocédé Continu Automatisé de Stämm (Bioprocesseur)

Le Bioprocesseur de Stämm transforme les procédés par lots traditionnels en un système continu et automatisé capable de fonctionner jusqu'à 90 jours avec une intervention humaine minimale. Cette configuration augmente non seulement l'efficacité de la production, mais réduit également les coûts de main-d'œuvre et les incohérences [10]. Plongeons dans ses modules spécialisés et ses systèmes de contrôle intégrés qui rendent cela possible.

Évolutivité pour la Production Commerciale de Viande Cultivée

Le Bioprocesseur est conçu avec un design modulaire "plug & play", comprenant trois modules clés - Inoculation, Production et Récolte.Ces modules fonctionnent ensemble pour maintenir un flux de production régulier, permettant une mise à l'échelle transparente des essais en laboratoire à l'échelle millilitre à la fabrication commerciale à l'échelle litre sans réviser le processus de base[10] .

"Mise à l'échelle constante de mL à L, des essais en laboratoire à l'utilisation & industrielle commerciale." – Stämm [10]

Au centre du système se trouve le Bioreacteur sans bulles (BfB). Ce composant utilise des canaux microvasculaires fabriqués à partir de résine biocompatible pour maintenir un environnement d'écoulement laminaire sans stress. Le design assure des conditions étanches et perméables aux gaz, éliminant le besoin de filtres traditionnels et simplifiant les opérations [10].

Fonctionnalités d'automatisation pour une production rationalisée

Le système est conçu pour rationaliser la production grâce à l'automatisation :

- Le Module d'Inoculation gère automatiquement l'afflux continu de cellules.

- Le Module de Production scellé s'autorégule pour optimiser les conditions environnementales de croissance.

- Le Module de Récolte intègre le comptage et l'échantillonnage des cellules pour garantir une production optimale avant le traitement en aval.

Tous ces processus sont gérés via une application de bioproduction basée sur le cloud, qui offre une surveillance en temps réel, une collecte de données et une maintenance automatisée sur divers sites de production [10].

Facilité d'intégration avec l'infrastructure existante

Le design modulaire supporte à la fois les cultures en suspension et adhérentes, le rendant adaptable aux installations existantes.Son système de gestion basé sur le cloud simplifie l'intégration, permettant aux producteurs de surveiller et de standardiser les paramètres critiques à travers plusieurs sites de production [10].

"Augmentez sans effort la production de produits biologiques et de thérapies cellulaires avec notre bioréacteur continu plug & play." – Stämm [10]

Ce système cloud assure la cohérence et l'efficacité, quel que soit le lieu de production, offrant une approche unifiée de la bioproduction [10].

5. Cellbase pour l'approvisionnement en outils d'automatisation de bioréacteurs

Adapté à la Production de Viande Cultivée

Les plateformes d'approvisionnement de laboratoire général échouent souvent à répondre aux besoins spécifiques de la viande cultivée.

Soutenir l'évolutivité commerciale

Automatisation avancée pour une production efficace

Grâce à

Intégration transparente avec les systèmes existants

Comment Cellbase soutient l'expansion de la production de viande cultivée

Augmenter la production de viande cultivée nécessite des outils d'automatisation de pointe et un processus d'approvisionnement rationalisé qui connecte les acheteurs à des fournisseurs fiables.

Une caractéristique remarquable est la collection "Bioreacteurs de Production", qui comprend des systèmes dépassant généralement 500 litres - parfaits pour les opérations à grande échelle. Ces bioreacteurs sont équipés de fonctionnalités essentielles telles que le NEP (nettoyage en place), le SEP (stérilisation en place), la récolte automatisée et des outils de gestion des données pour soutenir la traçabilité réglementaire.Cet inventaire spécialisé est conçu pour répondre aux exigences de la production de viande cultivée à l'échelle commerciale.

En plus du matériel,

Pour les outils non encore répertoriés,

La modélisation économique montre que le traitement continu peut réduire les coûts d'investissement et d'exploitation de 55 % sur une décennie par rapport au traitement par lots [3]. Lors de la sélection des outils, il est crucial de se concentrer sur les systèmes qui soutiennent divers modes de bioprocédés - batch, fed-batch, perfusion et continu - afin de maximiser la densité cellulaire tout en minimisant les temps d'arrêt. De plus, votre configuration d'automatisation doit gérer les défis de transfert d'oxygène et de dissipation de chaleur qui accompagnent la production à grande échelle [3].Ces avantages simplifient le processus d'approvisionnement et préparent le terrain pour une croissance à long terme.

Des plateformes comme

Enfin, envisagez des outils qui peuvent être déployés rapidement - les contrôleurs modernes peuvent être opérationnels en 12 à 16 semaines [1] - et ceux qui prennent en charge la surveillance à distance et l'intégration transparente des données à travers les systèmes de contrôle distribués. Cela garantit que votre infrastructure d'automatisation des bioprocédés s'adapte efficacement tout en respectant les normes alimentaires rigoureuses essentielles à la production commerciale de viande cultivée.

FAQs

Comment choisir le bon outil d'automatisation pour l'échelle de mon bioréacteur ?

Pour choisir le meilleur outil d'automatisation pour l'échelle de votre bioréacteur dans la production de viande cultivée, commencez par évaluer votre étape de production et le type de bioréacteur que vous utilisez, qu'il s'agisse d'un système à cuve agitée ou d'un système de perfusion. Recherchez des outils offrant des fonctionnalités avancées telles que des capacités d'IA, une surveillance en temps réel, et une intégration de capteurs. Ceux-ci peuvent aider à rationaliser l'évolutivité, minimiser les erreurs et réduire les coûts.

Il est également crucial de s'assurer que l'outil est compatible avec votre équipement existant. Priorisez les options qui soutiennent l'évolutivité, ont des protocoles d'automatisation robustes et s'alignent étroitement avec vos objectifs de production. Cette approche aidera à garantir un processus de fabrication plus efficace et fiable.

Quels capteurs sont les plus importants pour contrôler les bioprocédés de viande cultivée ?

Pour maintenir la production de viande cultivée sur la bonne voie, certains capteurs jouent un rôle crucial dans la surveillance et le contrôle du processus. Ceux-ci incluent des capteurs pour le pH, l'oxygène dissous, la température, et les métabolites comme le glucose et l'acide lactique.

- Capteurs de pH : Ils sont essentiels pour maintenir la plage de pH précise dont les cultures cellulaires ont besoin pour prospérer. Toute déviation peut perturber l'ensemble du processus.

- Capteurs d'oxygène et de température : Ils garantissent que les conditions de croissance restent idéales, soutenant le développement et la viabilité des cellules.

- Capteurs de métabolites : En suivant la consommation de nutriments, tels que les niveaux de glucose ou l'accumulation d'acide lactique, ces capteurs permettent des ajustements précis du bioprocédé.

En travaillant ensemble, ces capteurs permettent une surveillance et un contrôle en temps réel, garantissant une production constante et des résultats de haute qualité.

Quelle est la difficulté d'intégrer une nouvelle automatisation dans une installation existante ?

L'intégration de l'automatisation dans une installation de viande cultivée existante peut sembler intimidante, mais avec une planification minutieuse, c'est tout à fait possible. Le processus implique généralement la modernisation de l'équipement existant, en veillant à ce que les nouveaux systèmes soient compatibles avec la configuration actuelle, et en fournissant une formation complète du personnel pour gérer les flux de travail mis à jour.

Grâce aux avancées dans le logiciel de contrôle des bioprocédés et les capteurs, la surveillance en temps réel et l'automatisation des paramètres critiques - tels que les niveaux de pH et les concentrations de nutriments - sont désormais plus accessibles. Ces outils non seulement rationalisent les opérations, mais améliorent également l'évolutivité, la cohérence et l'efficacité, faisant de l'automatisation un investissement intelligent pour optimiser les processus de production.