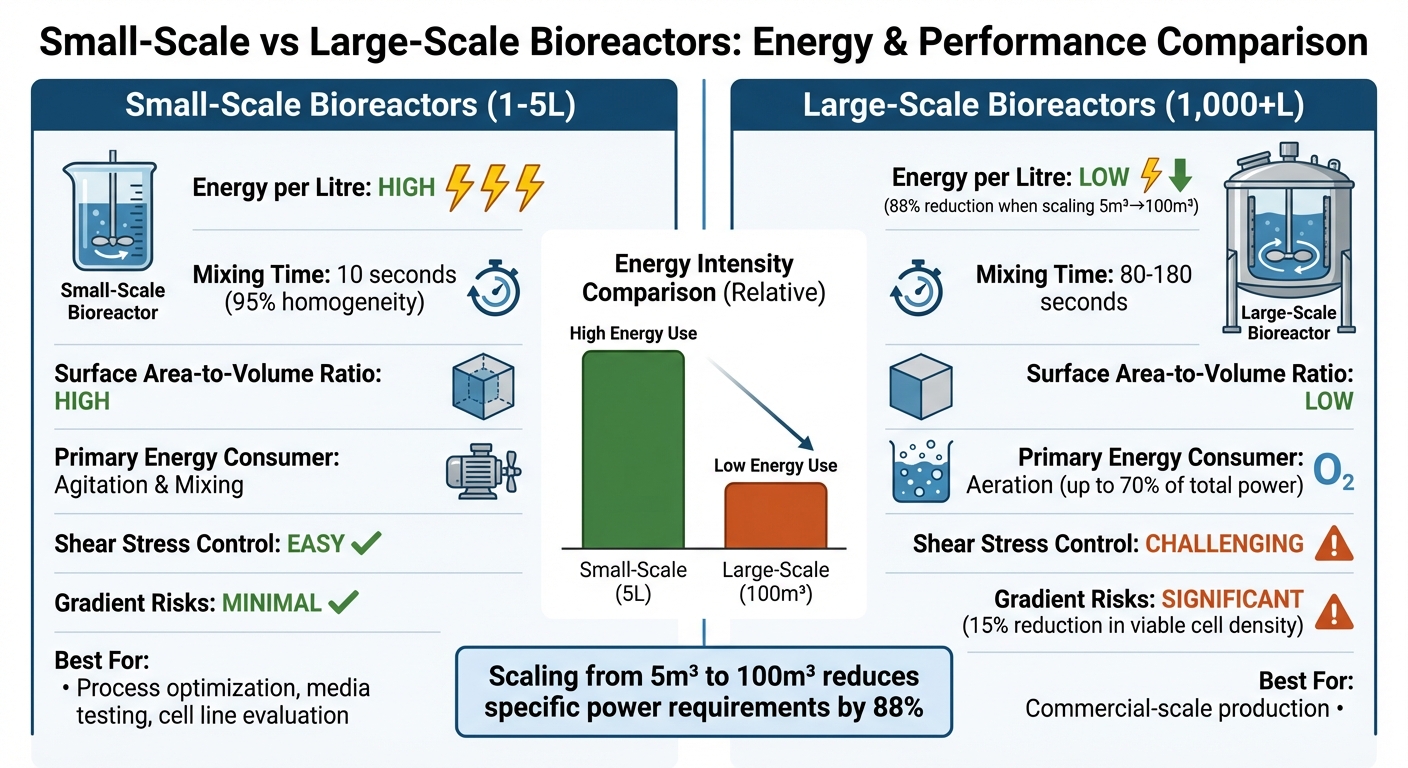

Skalowanie bioreaktorów do produkcji mięsa hodowlanego - od małych (1–5 L) do dużych (1 000+ L) systemów - wiąże się z wyzwaniami energetycznymi. Większe objętości wymagają więcej mocy do mieszania, transferu tlenu i kontroli ciepła, ale oferują również efektywność. Na przykład, przejście z 5 m³ do 100 m³ może zmniejszyć zużycie energii specyficznej nawet o 88%. Jednak wolniejsze mieszanie w dużych systemach może powodować nierównowagę tlenu i składników odżywczych, wpływając na wzrost komórek. Zautomatyzowane systemy sterowania i strategie takie jak operacja "punktu zalania" pomagają zrównoważyć zużycie energii i utrzymać żywotność komórek. Oto, co musisz wiedzieć:

- Bioreaktory małej skali: Wysokie zużycie energii na litr, szybkie mieszanie, łatwiejsze usuwanie ciepła, ale nie są idealne do produkcji na dużą skalę.

- Bioreaktory dużej skali: Niższe zużycie energii na litr, wolniejsze mieszanie, bardziej złożone zarządzanie ciepłem i gazem, ale lepsze do produkcji komercyjnej.

Efektywność energetyczna poprawia się wraz ze skalą, ale utrzymanie jakości komórek wymaga zaawansowanej automatyzacji i precyzyjnej kontroli mieszania, napowietrzania i temperatury.

Projektowanie i skalowanie procesu fermentacji: Przetwarzanie wstępne (USP)

sbb-itb-ffee270

1. Bioreaktory małej skali (1–5 L)

Bioreaktory laboratoryjne działają w bardzo różnych warunkach energetycznych w porównaniu do ich przemysłowych odpowiedników. W tej mniejszej skali wydajność procesów jest zazwyczaj bardziej zależna od kinetyki komórek niż od zjawisk transportowych [2]. Wysoki stosunek powierzchni do objętości ułatwia usuwanie ciepła, ale oznacza również, że parametry mieszania nie mogą być bezpośrednio skalowane do większych systemów. Ta dynamika często prowadzi do tego, że mieszanie staje się głównym czynnikiem zużycia energii na tym etapie.

W systemach małej skali zużycie energii jest w dużej mierze determinowane przez mieszanie i mieszanie.Aby osiągnąć taką samą moc objętościową (P/V) jak większe bioreaktory, mniejsze muszą mieć wyższe prędkości mieszadeł ze względu na ich mniejsze średnice [2][9]. Dla hodowli komórek ssaków - kluczowych w produkcji mięsa hodowlanego - P/V na poziomie 20–40 W/m³ jest zazwyczaj optymalne. Ten zakres wspiera wzrost komórek, jednocześnie minimalizując ich agregację [5].

Aeracja dodaje kolejny poziom złożoności. Współczynnik masowego transferu objętościowego (kLa) mierzy, jak efektywnie tlen dociera do komórek. Jednak zwiększenie mieszania w celu poprawy kLa może również zwiększyć hydromechaniczne naprężenie ścinające. Dla procesów wrażliwych na ścinanie, takich jak produkcja lentivirusów, często preferowane są spargery z otwartymi rurkami, ponieważ mikrospargery mogą zmniejszyć funkcjonalne miana wirusów nawet o 25% [5].Działanie blisko punktu zalewania, z mniejszym mieszaniem i większym napowietrzaniem, może pomóc zrównoważyć zużycie energii przy jednoczesnym spełnieniu potrzeb transferu tlenu [1].

Zarządzanie termiczne w tych bioreaktorach jest zazwyczaj obsługiwane przez systemy chłodzenia oparte na wodzie, takie jak płaszcze lub wewnętrzne wężownice, aby rozproszyć nadmiar ciepła. Każdy wat mechanicznego mieszania generuje ciepło, które musi być efektywnie usunięte. Dodatkowo, aktywność metaboliczna mikroorganizmów produkuje około 14,7 kJ ciepła na gram zużytego tlenu [7]. Wymagana moc chłodnicza zależy od całkowitej ilości generowanego ciepła i wydajności systemu chłodzenia, przy typowym współczynniku wydajności około 0,6. Dostosowanie ustawień mieszadła podczas różnych etapów operacji wsadowej może znacznie zmniejszyć zużycie energii [7].

Nowoczesne bioreaktory małej skali są wyposażone w systemy automatyzacji, które wykorzystują czujniki i algorytmy do dynamicznej regulacji pH, poziomów tlenu i temperatury. Systemy te zapewniają, że tylko niezbędne chłodzenie lub mieszanie jest stosowane podczas każdej fazy wzrostu, co zmniejsza marnotrawstwo energii [6][10]. Dla firm zajmujących się mięsem hodowlanym, które pozyskują sprzęt za pośrednictwem platform takich jak

2.Duże bioreaktory (1 000+ L)

Podczas zwiększania produkcji, wyzwania rosną, ponieważ czasy mieszania znacznie się wydłużają - od zaledwie 10 sekund w małych systemach 3-litrowych do znacznie dłuższych 80–180 sekund w ogromnych zbiornikach o pojemności od 5 000 do 20 000 litrów. Te wolniejsze czasy mieszania stwarzają operacyjne przeszkody, takie jak gradienty tlenu rozpuszczonego i zmiany metaboliczne, które mogą zmniejszyć gęstość żywych komórek nawet o 15% podczas fazy stacjonarnej [4]. W przypadku hodowli komórek ssaków używanych do produkcji mięsa hodowlanego, przekroczenie progu 90-sekundowego czasu mieszania może wywołać zmiany metaboliczne, prowadząc do gromadzenia się mleczanu [4]. Aby rozwiązać te problemy, konieczne są dostosowania strategii mieszania i napowietrzania na większą skalę.

Przy tych większych objętościach zmieniają się wymagania energetyczne. Początkowo mieszanie odgrywa większą rolę w zużyciu energii, gdy szybkości transferu tlenu są niskie.Jednakże, gdy wzrost komórek przyspiesza, napowietrzanie staje się dominującym czynnikiem, stanowiącym nawet 70% zużycia energii. Działanie w pobliżu punktu zalewania - punktu, w którym przepływ gazu zakłóca mieszanie cieczy - pozostaje kluczowe, ale na tej skali chodzi głównie o zarządzanie obciążeniem energetycznym wynikającym z napowietrzania. Zwiększenie ciśnienia w przestrzeni nad cieczą to kolejna skuteczna taktyka, ponieważ zwiększa rozpuszczalność tlenu i zmniejsza potrzebę wysokich prędkości mieszania, gdy szybkości transferu tlenu są wysokie [9].

Zarządzanie termiczne również staje się bardziej złożone na większą skalę, ale oferuje możliwości większej wydajności. Na przykład, fermentacje przemysłowe wykazują szeroki zakres wymagań energetycznych: fermentacja kwasu itakonowego średnio 0,51 kW/m³, podczas gdy produkcja lizyny, która wymaga więcej tlenu, wymaga 2,61 kW/m³ [1]. Systemy chłodzenia zazwyczaj osiągają wydajność chłodniczą na poziomie około 0.6, choć w idealnych warunkach współczynniki wydajności mogą osiągać nawet 8,6 [7].

Zwiększenie skali z 5 m³ do 100 m³ może zmniejszyć specyficzne wymagania dotyczące mocy nawet o 88%, pod warunkiem optymalizacji operacji [9]. Jest to kluczowe dla produkcji mięsa hodowlanego, gdzie równoważenie efektywności energetycznej z utrzymaniem jakości produktu jest kluczowe. Modelowanie mechanistyczne umożliwia teraz zespołom produkcyjnym prognozowanie generowania ciepła i zapotrzebowania na energię poprzez łączenie danych o wzroście mikroorganizmów z modelami termodynamicznymi [9][1]. Dla firm w sektorze mięsa hodowlanego, które pozyskują systemy na dużą skalę za pośrednictwem platform takich jak

Aby w pełni wykorzystać oszczędności energii, zoptymalizowane parametry fizyczne muszą być połączone z precyzyjną automatyzacją. Systemy automatyzacji na tej skali muszą skutecznie balansować różne wymagania. Jedna ze strategii polega na segmentacji procesu fermentacji na interwały, w których moc mieszadła pozostaje stała, podczas gdy przepływ powietrza dostosowuje się do poboru tlenu, minimalizując zużycie energii [7]. Nowoczesne systemy sterowania również monitorują poziomy rozpuszczonego tlenu w czasie rzeczywistym, dynamicznie dostosowując zarówno ustawienia mechaniczne, jak i pneumatyczne, aby zapobiec zakłóceniom metabolicznym, które występują, gdy czasy mieszania przekraczają granice fizjologiczne [4] .

Zalety i Wady

Porównanie Efektywności Energetycznej Bioreaktorów Małej i Dużej Skali

Decyzja między bioreaktorami małej i dużej skali do produkcji mięsa hodowlanego wymaga rozważenia efektywności energetycznej, złożoności operacyjnej i dopasowania do potrzeb produkcyjnych. Oto bliższe spojrzenie na to, jak się porównują:

| Funkcja | Bioreaktory małej skali (1–5 L) | Bioreaktory dużej skali (1,000+ L) |

|---|---|---|

| Intensywność energetyczna na litr | Wysoka; wymaga więcej specyficznej mocy do utrzymania jednolitości i transferu tlenu [9][8] | Niska; skalowanie z 5 m³ do 100 m³ może zmniejszyć zapotrzebowanie na specyficzną moc o 88% [9] |

| Efektywność mieszania | Wysoka; osiąga 95% jednorodności w około 10 sekund [4] | Słaba; zajmuje 80–180 sekund, zwiększając ryzyko gradientów [4] |

| Stosunek powierzchni do objętości | Wysoki; wspiera efektywne usuwanie ciepła i odgazowywanie CO₂ [2] | Niski; stwarza wyzwania w zarządzaniu wymianą ciepła i gazu [2] |

| Główny Konsument Energii | Agitacja i mieszanie [9] | Aeracja (do 70% całkowitej mocy podczas intensywnego wzrostu komórek) [9] |

| Zarządzanie Stresem Ścinającym | Łatwiejsze do kontrolowania; komórki są mniej narażone na szkodliwe siły [3][4] | Trudniejsze do zarządzania; wysoka agitacja może zaszkodzić delikatnym komórkom zwierzęcym [3][4] |

| Ryzyko Związane z Gradientem | Minimalne; szybkie mieszanie unika zakłóceń metabolicznych | Znaczące; gradienty tlenu w ciągu 90 sekund mogą obniżyć gęstość żywych komórek o 15% [4] |

| Przydatność do mięsa hodowlanego | Idealne do optymalizacji procesów, testowania mediów i oceny linii komórkowych [3][8] | Krytyczne dla produkcji na skalę komercyjną; wymaga specjalistycznych projektów o niskim ścinaniu [11][3] |

Bioreaktory stołowe doskonale radzą sobie z szybkim i równomiernym mieszaniem, co czyni je idealnymi do precyzyjnego dostrajania warunków hodowli komórkowej.Jednak ich wysokie zapotrzebowanie na energię na litr sprawia, że są mniej praktyczne do produkcji na dużą skalę. Z drugiej strony, bioreaktory na dużą skalę są znacznie bardziej energooszczędne w przeliczeniu na litr, ale wiążą się z wyzwaniami operacyjnymi, które mogą wpływać na żywotność komórek. Na przykład wolniejsze czasy mieszania mogą tworzyć gradienty tlenu i składników odżywczych, co może zakłócać wzrost komórek wrażliwych na ścinanie, używanych w mięsie hodowlanym.

Dla firm współpracujących z dostawcami, takimi jak

Wniosek

Zwiększenie skali bioreaktorów oferuje ogromne zmniejszenie zużycia energii na litr. Na przykład, przejście z bioreaktora o pojemności 5 m³ do 100 m³ może obniżyć specyficzne zapotrzebowanie na moc o 88% [9], co sprawia, że produkcja na dużą skalę jest znacznie bardziej opłacalna. Jednak ta efektywność wiąże się z kompromisem. Podczas gdy mniejsze bioreaktory osiągają jednolite mieszanie w około 10 sekund, większe przemysłowe naczynia potrzebują na to znacznie więcej czasu - około 80 do 180 sekund. To wolniejsze mieszanie może tworzyć szkodliwe gradienty rozpuszczonego tlenu [4].

Ta zmiana w efektywności również zmienia miejsce, w którym zużywana jest energia. W mniejszych systemach większość energii jest przeznaczana na mieszanie. Jednak na skalę komercyjną, zwłaszcza przy wysokich gęstościach komórek, napowietrzanie staje się dominującym konsumentem energii, stanowiąc do 70% całkowitego zapotrzebowania na energię [9].

Automatyzacja jest kluczem do rozwiązania tych wyzwań. Narzędzia takie jak CAE, CFD i AI pozwalają producentom modelować i optymalizować równowagę między mieszaniem a napowietrzaniem przed fizycznym zwiększeniem skali [3]. Dodatkowo, czujniki w czasie rzeczywistym monitorujące poziomy tlenu rozpuszczonego i dwutlenku węgla umożliwiają dynamiczne dostosowania poprzez zautomatyzowane systemy sterowania. Systemy te pomagają zapobiegać kosztownym zmianom metabolicznym, utrzymując zużycie energii na kilogram produktu pod kontrolą i torując drogę do inteligentniejszych strategii skalowania.

Dla producentów planujących ekspansję, działanie blisko punktu zalewania jest często najefektywniejszym podejściem. Ta strategia priorytetowo traktuje intensywne napowietrzanie nad energochłonnym mieszaniem [1]. Techniki takie jak sprężanie przestrzeni nad powierzchnią mogą dodatkowo zmniejszyć potrzebę mieszania podczas szczytowego transferu tlenu [9].Podczas pozyskiwania sprzętu, platformy takie jak

FAQs

W jaki sposób automatyzacja zwiększa efektywność energetyczną w bioreaktorach na dużą skalę?

Automatyzacja odgrywa kluczową rolę w zwiększaniu efektywności energetycznej w bioreaktorach na dużą skalę, umożliwiając precyzyjne, w czasie rzeczywistym dostosowywanie krytycznych parametrów, takich jak mieszanie, napowietrzanie, temperatura i poziomy tlenu rozpuszczonego.Zamiast trzymać się sztywnych, nadmiernie ostrożnych ustawień, zautomatyzowane systemy polegają na danych z czujników w czasie rzeczywistym, aby precyzyjnie dostosować te czynniki, zapewniając efektywne wykorzystanie energii do utrzymania idealnych warunków wzrostu komórek.

Ta dynamiczna kontrola jest szczególnie korzystna podczas fazy uruchamiania i zwiększania skali, gdzie automatyzacja umożliwia szybkie dostosowanie do zmieniających się warunków procesu, ograniczając niepotrzebne zużycie energii. Dzięki dostosowaniu systemów sterowania do specyficznych cech projektów bioreaktorów - takich jak systemy z mieszadłem lub systemy z podnoszeniem powietrznym - automatyzacja nie tylko poprawia spójność, ale także zmniejsza ilość energii potrzebnej do wyprodukowania każdego kilograma hodowanego mięsa. Te postępy są kluczowe dla efektywnego zwiększania produkcji przy jednoczesnym kontrolowaniu wpływu na środowisko.

htmlJakie problemy mogą wynikać z wolniejszego mieszania w bioreaktorach na dużą skalę?

W bioreaktorach na dużą skalę wolniejsze mieszanie może powodować nierównomierne rozprowadzenie składników odżywczych i tlenu, co prowadzi do powstawania gradientów. Te gradienty mogą zakłócać wzrost komórek, powodować nierównomierne gromadzenie się odpadów i zmniejszać ogólną wydajność systemu.

Aby rozwiązać te problemy, operatorzy często sięgają po większe nakłady mocy. Choć takie podejście pomaga, zwiększa również zużycie energii i koszty operacyjne. Znalezienie rozwiązań tych wyzwań jest kluczowe dla utrzymania efektywności energetycznej i osiągnięcia optymalnej wydajności podczas skalowania.

Dlaczego operowanie blisko punktu zalewania jest uważane za energooszczędne podczas skalowania bioreaktora?

Operowanie blisko punktu zalewania podczas skalowania bioreaktora jest często postrzegane jako podejście energooszczędne. Ta metoda optymalizuje mieszanie gaz-ciecz, co jest kluczowe dla efektywnego transferu masy. Maksymalizując przepływ gazu bez wprowadzania systemu w stan niestabilności, bioreaktor może działać wydajnie, jednocześnie kontrolując zużycie energii.

To powiedziawszy, operowanie blisko tego progu wymaga starannego monitorowania i kontroli. Przekroczenie punktu zalewania może zakłócić system lub prowadzić do spadku wydajności, co sprawia, że precyzja jest kluczowym czynnikiem w utrzymaniu efektywności.