Technologia Analityki Procesowej (PAT) przekształca produkcję mięsa hodowlanego, wprowadzając kontrolę jakości w czasie rzeczywistym do procesu produkcji. Zamiast polegać na testach końcowego produktu, PAT zapewnia spójną jakość w całym procesie produkcji poprzez ciągłe monitorowanie kluczowych parametrów, takich jak pH, rozpuszczony tlen, glukoza i gęstość żywych komórek. Takie podejście zmniejsza ryzyko zanieczyszczeń, poprawia efektywność i jest zgodne z wymaganiami regulacyjnymi dotyczącymi spójnej jakości produktu.

Kluczowe wnioski:

- Monitorowanie w czasie rzeczywistym: Czujniki śledzą krytyczne parametry bez potrzeby ręcznego pobierania próbek, zapewniając sterylność i redukując koszty.

- Automatyczna kontrola: Systemy sprzężenia zwrotnego natychmiast dostosowują warunki, aby utrzymać optymalne środowisko dla wzrostu komórek.

- Spójność partii: Minimalizuje zmienność, co jest częstym problemem w tradycyjnych procesach, gdzie wydajność może się wahać o 50%.

- Zaawansowane narzędzia: Technologie takie jak spektroskopia Ramana i Memosens czujniki zwiększają precyzję i skalowalność.

- Zgodność z przepisami: Spełnia standardy FDA i EMA dotyczące weryfikacji procesów, usprawniając procesy zatwierdzania.

Technologia Analityczna Procesów w Bioprodukcji

sbb-itb-ffee270

Narzędzia i Techniki PAT dla Mięsa Hodowlanego

Technologia Analityczna Procesów (PAT) łączy teraz tradycyjne czujniki z nowoczesnymi metodami analitycznymi, aby dostarczać ciągłe, w czasie rzeczywistym informacje o warunkach w bioreaktorach. Razem te narzędzia zapewniają szczegółowy i nieprzerwany wgląd w to, co dzieje się wewnątrz bioreaktorów.

Przyjrzyjmy się kluczowym komponentom tych zintegrowanych systemów, zaczynając od czujników monitorujących w czasie rzeczywistym.

Czujniki Monitorowania w Czasie Rzeczywistym

W sercu każdego systemu PAT wybór czujników do bioreaktorów mięsa hodowlanego jest kluczowy dla utrzymania stabilnych warunków. Te czujniki nieustannie mierzą pH, tlen rozpuszczony (DO), temperaturę, przepływ i prędkość mieszadła przez cały proces hodowli [5]. Takie parametry są niezbędne do stworzenia środowiska, w którym komórki mogą się rozwijać.

Jednym z głównych postępów jest użycie czujników gęstości żywych komórek (VCD), które przewyższają tradycyjne metody liczenia komórek. Technologie takie jak czujnik absorpcji OUSBT66 i spektroskopia dielektryczna oparta na pojemności monitorują specyficznie żywe komórki, ignorując martwe [3][6]. To skupienie zapewnia spójność wzrostu komórek i pomaga utrzymać jednolitość partii - kluczowe czynniki dla produktywnej hodowli komórek.

Technologie czujników cyfrowych zrewolucjonizowały również dokładność pomiarów w trudnych warunkach bioreaktorów. Technologia Memosens, na przykład, wykorzystuje bezkontaktowe sprzężenie indukcyjne, aby zapewnić wiarygodne odczyty nawet w warunkach o dużej wilgotności. Przechowuje dane kalibracyjne bezpośrednio w głowicy czujnika, umożliwiając szybkie wymiany typu "plug and play" i minimalizując przestoje [3]. Do monitorowania temperatury, czujniki RTD w linii, takie jak TrustSens TM371, są zaprojektowane do natychmiastowego wykrywania awarii, zmniejszając ryzyko niezgodności [3].

Zaawansowane Metody Analityczne

Poza fizycznymi czujnikami, zaawansowane metody analityczne poprawiają kontrolę procesów i dostarczają głębszych wglądów.

Spektroskopia Ramana wyłoniła się jako jedno z najpotężniejszych narzędzi w arsenale PAT.Ten wbudowany czujnik optyczny rejestruje "molekularny odcisk palca" środowiska hodowli, umożliwiając jednoczesne monitorowanie kluczowych składników, takich jak glukoza, mleczan, glutamina, amoniak i aminokwasy [3] [5]. W przeciwieństwie do metod w podczerwieni, spektroskopia Ramana jest minimalnie wpływana przez wodę, co czyni ją szczególnie odpowiednią dla wodnych hodowli komórkowych [5]. Na przykład, w modelu immunoterapii komórkami T, istotnym dla produkcji mięsa hodowlanego, modele chemometryczne Ramana wykazały współczynniki korelacji R = 0,987 dla glukozy i R = 0,986 dla mleczanu [5] .

"Spektroskopia Ramana nie jest technologią czujników optycznych typu plug and read... dane spektroskopowe często muszą być modelowane przy użyciu podejść analizy wielowymiarowej... aby wydobyć maksymalną ilość istotnych informacji." - Marc-Olivier Baradez et al.[5]

Dla prostszej i bardziej opłacalnej alternatywy, systemy PAT oparte na refraktometrii zyskują na popularności. System Ranger RI , na przykład, wykorzystuje profilowanie współczynnika załamania światła (RI) do obliczania Wskaźnika Trendów Procesu (PTI) i Wskaźnika Metabolicznego (MRI). Te wskaźniki śledzą zmiany w metabolizmie komórek i składzie kultury [6] . Badanie z 2023 roku opublikowane w Nature wykazało, że integracja tego systemu z kulturami komórek HEK293T doprowadziła do 1,8-krotnego wzrostu aktywności metabolicznej , osiągniętego dzięki strategiom kontroli pH kierowanym danymi MRI [6].

Jednakże, użycie tych zaawansowanych narzędzi wymaga precyzji.Na przykład, spektroskopia Ramana opiera się na złożonych technikach modelowania chemometrycznego, takich jak Metoda Najmniejszych Kwadratów Cząstkowych lub Sztuczne Sieci Neuronowe, aby przekształcić surowe dane spektralne w użyteczne informacje [5].

Dla producentów mięsa hodowlanego poszukujących sprzętu PAT, platformy takie jak

Jak wdrożyć PAT dla spójności partii

Wyzwania i rozwiązania wdrażania PAT w produkcji mięsa hodowlanego

Ta sekcja zagłębia się w praktyczne kroki dotyczące użycia PAT (Technologia Analityczna Procesu) w celu zapewnienia spójnej produkcji mięsa hodowlanego. Chociaż PAT obejmuje zaawansowane czujniki i narzędzia analityczne, jego prawdziwa wartość polega na przekształcaniu danych w użyteczne informacje.Sukces zależy od płynnej integracji tych narzędzi z systemami bioreaktorów i platformami zarządzania danymi.

Punktem wyjścia jest identyfikacja Krytycznych Atrybutów Jakości (CQAs) i Krytycznych Parametrów Procesu (CPPs) . Dla mięsa hodowlanego zazwyczaj obejmują one czynniki takie jak pH, rozpuszczony tlen, temperatura, gęstość żywych komórek i metabolity takie jak glukoza i mleczan [3][4]. Po ich zidentyfikowaniu, kolejnym krokiem jest przejście od tradycyjnych analiz laboratoryjnych do czujników inline, które zapewniają ciągłe, całodobowe monitorowanie bez kompromisów w zakresie sterylności [3]. Poniżej omówimy, jak zautomatyzowane sprzężenie zwrotne, integracja czujników i pokonywanie typowych wyzwań mogą usprawnić wdrażanie PAT.

Zautomatyzowane Pętle Sprzężenia Zwrotnego

Zautomatyzowane pętle sprzężenia zwrotnego to przełom w utrzymaniu spójności partii.Poprzez połączenie czujników w czasie rzeczywistym z kontrolami bioreaktora, te pętle umożliwiają natychmiastowe dostosowania, takie jak regulacja szybkości podawania, przepływu gazu lub prędkości mieszania, gdy parametry wychodzą poza zakres [2]. Na przykład, wykorzystanie monitorowania glukozy opartego na technologii Raman w czasie rzeczywistym wykazało zwiększenie poziomów miana w hodowlach komórek ssaków o 85% [3]. Te systemy pomagają przeciwdziałać zmienności spowodowanej czynnikami takimi jak różnice w wielkości inokulum lub zmiany w partiach pożywek [2].

"Jakość rekombinowanych białek terapeutycznych, której nie można mierzyć online, jest ściśle związana z jakością procesu produkcyjnego. Jakość procesu jest ściśle związana z jego powtarzalnością."

– R. Simutis i A. Lübbert, Journal of Biotechnology [2]

Wdrożenie zasad Quality-by-Design (QbD) jest tutaj kluczowe.Zamiast sztywno trzymać się ustalonych procedur, QbD wykorzystuje modele matematyczne do tworzenia strategii operacyjnych, które mogą dostosowywać się do zakłóceń w procesie [2] .

Integracja PAT z systemami bioreaktorów

Aby narzędzia PAT działały skutecznie, muszą płynnie integrować się z systemami bioreaktorów. Technologie czujników cyfrowych, takie jak Memosens, są praktycznym wyborem, oferując niezawodne działanie nawet w trudnych, wilgotnych środowiskach. Te czujniki mogą utrzymywać spójne wyniki od małoskalowych bioreaktorów laboratoryjnych po pełnoskalową produkcję komercyjną [3] .

Większym wyzwaniem często jest zarządzanie danymi. Rozłączone źródła - takie jak czujniki, ręczne dzienniki i systemy LIMS - mogą tworzyć nieefektywności.Centralizacja wszystkich danych na jednej platformie cyfrowej zapewnia "jedno źródło prawdy", umożliwiając zaawansowaną analizę, taką jak analiza danych wielowymiarowych i analiza głównych składowych (PCA). Te techniki mogą szybko zidentyfikować wartości odstające i określić, które zmienne procesowe powodują niespójności [1][4].

Świetnym przykładem jest Aleph Farms, które w latach 2024 i 2025 korzystało z platformy napędzanej AI BioRaptor, aby centralizować i analizować ogromne zbiory danych z ich procesów upstream. Pod kierownictwem Sagit Shalel-Levanon, zespół połączył dane z czujników pH, tlenu rozpuszczonego, glukozy i mleczanu, aby odkryć złożone interakcje między wejściami procesowymi. Pozwoliło im to przekształcić surowe dane w użyteczne informacje w ciągu kilku sekund, przyspieszając rozwój skalowalnych systemów produkcyjnych [4] .

"Naukowa wiedza naszego zespołu w zakresie metodologii projektowania eksperymentów (DoE) i analizy statystycznej, uzupełniona rozwiązaniem opartym na sztucznej inteligencji BioRaptor, pozwala nam lepiej zrozumieć interakcje między różnymi wejściami procesowymi i warunkami. Dzięki dużym danym, które generujemy, ta zdolność przyspiesza rozwój solidnych i skalowalnych procesów dla mięsa hodowlanego."

– Sagit Shalel-Levanon, Starszy Dyrektor ds. Rozwoju Procesów, Aleph Farms [4]

Dla producentów poszukujących kompatybilnych narzędzi, platformy takie jak

Po zintegrowaniu, kluczowe jest rozwiązywanie powtarzających się wyzwań dla długoterminowego sukcesu.

Typowe wyzwania wdrożeniowe i rozwiązania

Koszty i złożoność często stanowią przeszkodę w przyjęciu PAT. Zaawansowane techniki, takie jak spektroskopia Ramana, wymagają znacznych inwestycji i wiedzy fachowej [2]. skalowanie procesów produkcji mięsa hodowlanego również może stanowić problemy - narzędzia działające w laboratorium mogą zawodzić podczas produkcji na pełną skalę, jeśli nie zostaną odpowiednio zweryfikowane [3] . Rozwiązanie? Wybierz sprzęt, który spełnia zarówno standardy nauk przyrodniczych (ASME BPE), jak i standardy przemysłu spożywczego (3-A, EHEDG) od samego początku. To zapewnia kompatybilność w miarę rozwoju produkcji [3].

Czujniki inline są szczególnie cenne dla utrzymania sterylności i zapewnienia nieprzerwanego przepływu danych. Tradycyjne analizy offline nie tylko zwiększają ryzyko zanieczyszczenia, ale także podnoszą koszty [3].

Automatyzacja zbierania i analizy danych może uprościć złożoność techniczną, obniżając koszty i czas inżynierii zakładowej nawet o 30% [3]. Samokalibrujące się czujniki, takie jak zautomatyzowane czujniki temperatury RTD, dodatkowo redukują interwencję manualną, eliminując błędy i niewykryte awarie [3].

Zgodność z przepisami to kolejne wyzwanie, ale PAT może faktycznie ułatwić spełnienie tych wymagań. Ciągła weryfikacja procesu (CPV), obecnie oczekiwana zarówno przez FDA, jak i EMA, jest usprawniona dzięki zautomatyzowanemu oprogramowaniu, które śledzi zdolności procesowe (Cpk i Ppk) i monitoruje parametry w odniesieniu do limitów kontrolnych [1].

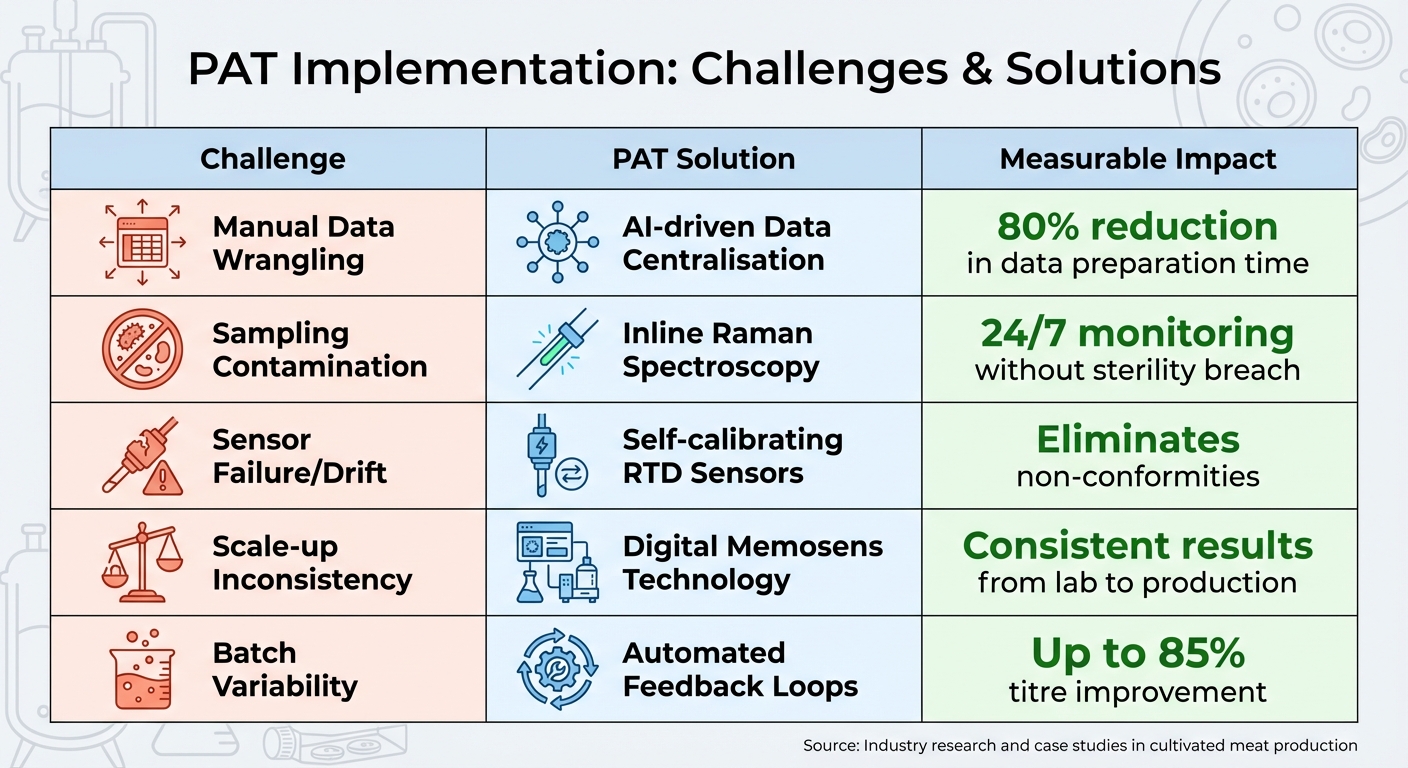

| Wyzwanie | Rozwiązanie PAT | Mierzalny Wpływ |

|---|---|---|

| Ręczne Przetwarzanie Danych | Centralizacja Danych Napędzana AI | 80% redukcja czasu przygotowania danych [1] |

| Zanieczyszczenie Próbki | Inline Raman Spectroscopy | Monitorowanie 24/7 bez naruszenia jałowości [3] |

| Awaria/Drift Czujnika | Samokalibrujące Czujniki RTD | Eliminuje niezgodności [3] |

| Niespójność Skalowania | Technologia Cyfrowa Memosens | Spójne wyniki od laboratorium do produkcji [3] |

| Zmienność Partii | Zautomatyzowane Pętle Sprzężenia Zwrotnego | Do 85% poprawy miana [3] |

Aby ułatwić wdrożenie, rozpocznij od pilotażu na pojedynczym bioreaktorze.To pozwala zespołom na weryfikację technologii i budowanie wiedzy przed skalowaniem. Dzięki bezpośredniemu podejściu do tych wyzwań, producenci mogą osiągnąć spójność partii niezbędną do skalowalnej produkcji mięsa hodowlanego.

Zastosowania PAT w Produkcji Mięsa Hodowlanego

Technologia Procesu Analitycznego (PAT) udowadnia swoją wartość w produkcji mięsa hodowlanego. Narzędzia takie jak spektroskopia Ramana i zaawansowane czujniki pomagają zapewnić spójność jakości partii poprzez utrzymanie precyzyjnych warunków potrzebnych do powtarzalnych wyników. Przyjrzyjmy się bliżej, jak te technologie wnoszą realną różnicę.

Wykorzystanie Spektroskopii Ramana do Optymalizacji Hodowli Komórek

Spektroskopia Ramana to potężne narzędzie do utrzymania stabilnych warunków w hodowli komórek dzięki precyzyjnemu, rzeczywistemu sprzężeniu zwrotnemu.W kwietniu 2022 roku badacze z Sartorius Stedim Biotech i Uniwersytetu w Reutlingen zaprezentowali to, integrując przepływową komórkę Raman w strumień zbioru bezkomórkowego procesu perfuzji komórek CHO. Korzystając z modelu OPLS, ustanowili pętlę sprzężenia zwrotnego, która utrzymywała poziomy glukozy na stałym poziomie 4 g/L i 1,5 g/L, z jedynie ±0,4 g/L zmienności [8][9] .

Ta stabilność miała bezpośredni wpływ na jakość produktu. Utrzymując poziomy glukozy w okolicach 2 g/L, glikacja w produktach białkowych została zredukowana z około 9% do 4% [7]. Porównaj to z tradycyjnym pobieraniem próbek offline, które zazwyczaj odbywa się co 24 godziny. Czujniki Raman, z drugiej strony, dostarczają aktualizacje co kilka minut, umożliwiając ściślejszą kontrolę i unikając cykli "uczta-głód", które mogą zakłócać spójność partii [7].

"Spektroskopia Ramana została szeroko przyjęta w bioprodukcji jako wielofunkcyjna technika analityczna do monitorowania w czasie rzeczywistym parametrów wydajności hodowli komórkowej, takich jak glukoza, glutamina, glutaminian, mleczan, gęstość żywych komórek (VCD) i stężenie produktu." – Alexander Graf et al., Sartorius Stedim Biotech [7]

Skalowalność tej technologii to kolejna istotna zaleta. W innym badaniu z kwietnia 2022 roku, prototypowa komórka przepływowa Ramana została przetestowana w systemie mini bioreaktora Ambr® o pojemności 250 ml. Dzięki zastosowaniu zautomatyzowanego projektowania eksperymentów (DoE) i dodawaniu próbek z glukozą, mleczanem i glutaminą, naukowcy stworzyli modele kalibracyjne, które można było skalować do bioreaktorów jednorazowego użytku o pojemności 2 000 L [7].

Chociaż spektroskopia Ramana jest wyróżniającym się narzędziem, nie jest to jedyna technologia, która robi furorę w produkcji mięsa hodowlanego.Inne czujniki również podejmują działania w celu poprawy monitorowania bioprocesów.

Technologia czujników do monitorowania bioprocesów

Oprócz spektroskopii Ramana, inne systemy czujników odgrywają kluczowe role w monitorowaniu w czasie rzeczywistym. Czujniki bio-pojemnościowe, takie jak BioPAT® Viamass, zapewniają ciągłe pomiary w linii gęstości komórek żywych (VCD). Umożliwia to automatyczne krwawienie komórek, zapewniając warunki stanu ustalonego w systemach ciągłej perfuzji [8][9].

Narzędzia cyfrowe, takie jak Memosens, są również kluczowe. Monitorują parametry takie jak pH i tlen rozpuszczony, dostarczając wiarygodne wyniki zarówno w laboratorium, jak i na skalę komercyjną [3]. Tymczasem samokalibrujące się czujniki temperatury RTD eliminują ryzyko niezauważonych awarii, zapewniając bezpieczeństwo procesu bez potrzeby ręcznych kontroli [3].

Cell and Gene Therapy Catapult wykazał wartość zintegrowanych systemów czujników w bioprocesach T-komórkowych. Korzystając z czujników optycznych Raman w linii, osiągnęli współczynniki korelacji 0,987 dla glukozy i 0,986 dla mleczanu [5]. Damian Marshall, Dyrektor ds. Rozwoju Nowych Produktów w organizacji, podkreślił korzyści:

"Możliwość pomiaru tych kluczowych parametrów za pomocą czujnika optycznego Raman w linii umożliwia natychmiastową informację zwrotną na temat wydajności procesu.To może znacząco poprawić bioprocesowanie terapii komórkowych, umożliwiając podejmowanie proaktywnych decyzji na podstawie danych procesowych w czasie rzeczywistym" [5]

Dla producentów mięsa hodowlanego, którzy chcą wdrożyć te technologie, platformy takie jak

Przyszłe Rozwój PAT dla Mięsa Hodowlanego

Ewolucja Technologii Analityki Procesowej (PAT) przekształca produkcję mięsa hodowlanego, koncentrując się na większej spójności i skalowalności. W centrum tego postępu znajdują się sztuczna inteligencja (AI) i uczenie maszynowe, które napędzają przejście w kierunku systemów produkcji opartych na AI. Tymczasem innowacyjne podejścia do skalowania rozwiązują wyzwania związane z produkcją na skalę komercyjną, torując drogę do bardziej efektywnej produkcji.

AI i uczenie maszynowe w kontroli procesów

AI i uczenie maszynowe przekształcają sposób monitorowania i kontrolowania procesów produkcji mięsa hodowlanego. Zamiast jedynie reagować na problemy, technologie te oferują teraz prognozowane wglądy. Na przykład, modele uczenia maszynowego mogą sygnalizować odchylenia w procesie lub zanieczyszczenia mikrobiologiczne nawet 200 godzin wcześniej niż tradycyjne metody [6]. Wczesne wykrywanie jest kluczowe dla zapewnienia spójności partii i unikania kosztownych opóźnień w produkcji.

Jednym z kluczowych osiągnięć jest wykorzystanie miękkich czujników. Są to zasadniczo modele oprogramowania, które łączą dane z czujników z narzędziami statystycznymi, aby oszacować zmienne, które są trudne do zmierzenia, takie jak żywotność komórek.Poprzez integrację danych z czujników sprzętowych - takich jak spektroskopia Ramana - z zaawansowanymi technikami statystycznymi, takimi jak Sztuczne Sieci Neuronowe (ANN) i Metoda Najmniejszych Kwadratów Częściowych (PLS), te modele zapewniają głębsze zrozumienie procesu [5][6].

W latach 2023-2025, Oxford Biomedica zaprezentowała potencjał tych technologii w produkcji wektorów lentiwirusowych. Korzystając z systemu Ranger Refractive Index PAT w połączeniu z uczeniem maszynowym, opracowali autonomiczną strategię kontroli pH. System ten dostosowywał się w czasie rzeczywistym na podstawie danych wskaźnika tempa metabolizmu (MRI), co prowadziło do 1,8-krotnego wzrostu aktywności metabolicznej w porównaniu z metodami nieoptymalizowanymi. Odkryto również wcześniej niezauważone powiązania między poziomami pH a dostępnością tlenu [6].

Kolejnym ekscytującym postępem jest wzrost popularności cyfrowych bliźniaków. Te wirtualne modele pozwalają producentom symulować i testować kluczowe parametry procesów przed rozpoczęciem rzeczywistej produkcji [10] . Biomatter, firma biotechnologiczna, posunęła ten koncept dalej, wykorzystując zastrzeżone algorytmy uczenia maszynowego do projektowania całkowicie nowych enzymów. Jak wyjaśnił CEO Laurynas Karpus w październiku 2025 roku:

"Nasza sztuczna inteligencja może następnie zaprojektować całkowicie nowe miejsce aktywne i strukturę enzymu z zupełnie nowym mechanizmem" [10].

Przejście w kierunku autonomicznej kontroli procesów jest szczególnie godne uwagi. Nowo powstające systemy PAT opierają się teraz na adaptacyjnej logice, dynamicznie dostosowując punkty nastaw bioreaktora w czasie rzeczywistym na podstawie danych o aktywności metabolicznej. Ta elastyczność jest niezbędna do zarządzania naturalną zmiennością występującą między partiami produkcyjnymi, zastępując sztywne, wcześniej ustalone protokoły bardziej responsywnym podejściem [6].

Dostosowanie PAT do produkcji na skalę komercyjną

Podczas gdy AI zwiększa możliwości predykcyjne, skalowanie tych technologii do użytku komercyjnego stawia przed nami wyzwania, które wymagają praktycznych rozwiązań.

Jednym z głównych problemów jest powtarzalność między partiami. Obecne procesy fermentacyjne często wykazują znaczną zmienność, z wzorcami stężenia produktu odbiegającymi nawet o 50% między kolejnymi cyklami [2]. Takie niespójności stanowią poważną przeszkodę w osiągnięciu niezawodności potrzebnej do produkcji na dużą skalę.

Kolejnym wyzwaniem jest zapewnienie spójności czujników na różnych skalach produkcji. Cyfrowe czujniki, takie jak Memosens, które monitorują pH i rozpuszczony tlen, muszą dostarczać wiarygodne dane, niezależnie od tego, czy są używane w małych bioreaktorach laboratoryjnych, czy w dużych zakładach produkcyjnych.Standaryzacja tych instrumentów we wszystkich skalach może usprawnić transfery procesów i obniżyć koszty oraz harmonogramy inżynierii zakładowej nawet o 30% [3].

Koszt jest kolejną barierą dla skalowania. Wysokie koszty operacyjne analiz offline i zaawansowanego sprzętu mogą ograniczać komercyjną opłacalność [11][3]. Aby temu zaradzić, niektóre firmy badają bardziej ekonomiczne materiały do bioreaktorów, aby zmniejszyć koszty kapitałowe [11]. Dodatkowo, strategie recyklingu mediów, takie jak filtracja przepływu stycznego, są wdrażane w celu zrównoważenia wysokich kosztów mediów do hodowli komórkowej [11].

Dla firm poszukujących zaawansowanych systemów PAT, platformy takie jak

Wnioski

Technologia Analityczna Procesu (PAT) przekształca sposób zarządzania spójnością w produkcji mięsa hodowlanego. Zamiast czekać do końca produkcji na testowanie jakości, PAT integruje monitorowanie w czasie rzeczywistym i automatyczne dostosowania bezpośrednio w procesie. Ta zmiana rozwiązuje jeden z najtrudniejszych problemów branży: wrodzoną zmienność systemów biologicznych. Jak omówiono wcześniej, każdy element PAT odgrywa rolę w tworzeniu bardziej niezawodnych i przewidywalnych ram produkcyjnych.

Technologie takie jak spektroskopia Ramana i refraktometria dostarczają ciągłych, rzeczywistych informacji o metabolizmie komórek, eliminując potrzebę ręcznego pobierania próbek.To nie tylko zmniejsza ryzyko zanieczyszczenia z otwartych próbek, ale także zamyka "martwe punkty" między okresowymi testami laboratoryjnymi [3] [5]. W połączeniu z zautomatyzowanymi systemami sprzężenia zwrotnego, te narzędzia mogą dokonywać korekt w czasie rzeczywistym, takich jak dodawanie składników odżywczych lub dostrajanie poziomów pH, zapewniając optymalne warunki przez cały proces uprawy.

Komercyjne zalety tych innowacji są znaczne. Na przykład, kontrola glukozy w czasie rzeczywistym przy użyciu technologii Ramana wykazała zwiększenie wydajności produktu o 85%, podczas gdy optymalizacja pH poprzez refraktometrię zwiększa aktywność metaboliczną 1,8-krotnie [3][6].W miarę jak sektor mięsa hodowlanego zmierza w kierunku przewidywanego 30% udziału w globalnej konsumpcji mięsa do 2040 roku, takie usprawnienia efektywności są kluczowe dla utrzymania produkcji na poziomie ekonomicznie opłacalnym [3].

Standaryzowane czujniki cyfrowe, takie jak Memosens, dodatkowo usprawniają przejście z produkcji laboratoryjnej do komercyjnej, zapewniając spójne pomiary w różnych rozmiarach bioreaktorów. Te narzędzia mogą obniżyć koszty inżynieryjne i harmonogramy nawet o 30% [3]. Dla producentów dążących do wdrożenia tych zaawansowanych systemów, zasoby takie jak

AI i uczenie maszynowe również weszły na scenę, umożliwiając przewidywalną i autonomiczną kontrolę procesów. Te technologie pozwalają systemom dostosowywać się do unikalnych cech każdej partii.Jak podkreślili Thomas Williams i jego zespół:

"Kontrola procesu i interwencja przy użyciu tego nowatorskiego systemu PAT opartego na refraktometrii ma potencjał do ułatwienia precyzyjnego dostrajania i szybkiej optymalizacji środowiska produkcyjnego oraz umożliwienia adaptacyjnej kontroli procesu dla zwiększonej wydajności i odporności procesu" [6] .

Ta zdolność do adaptacji będzie szczególnie istotna, gdy przemysł przejdzie od operacji na poziomie badawczym do pełnej produkcji komercyjnej. Te postępy podkreślają kluczową rolę PAT w zapewnieniu zarówno jakości, jak i skalowalności w przemyśle mięsa hodowlanego.

Najczęściej zadawane pytania

W jaki sposób Technologia Analityki Procesowej (PAT) zapewnia spójną jakość w produkcji mięsa hodowlanego?

Technologia Analityki Procesowej (PAT) odgrywa kluczową rolę w utrzymaniu spójności partii w produkcji mięsa hodowlanego, umożliwiając monitorowanie i kontrolę w czasie rzeczywistym istotnych parametrów bioprocesu. Dzięki narzędziom takim jak czujniki spektroskopowe i elektrochemiczne, PAT uważnie obserwuje kluczowe czynniki, takie jak pH, poziomy tlenu, temperatura i stężenia składników odżywczych wewnątrz bioreaktorów. To ciągłe monitorowanie pozwala na szybkie dostosowanie, aby zapewnić optymalne warunki przez cały proces produkcji.

Oferując jasny obraz środowiska komórkowego, PAT pomaga zmniejszyć zmienność między partiami, ogranicza odpady i poprawia ogólną wydajność. Zapewnia, że każda partia spełnia te same wysokie standardy jakości.Kiedy jest połączony z systemami opartymi na AI, PAT podnosi precyzję na wyższy poziom, upraszczając operacje i wspierając produkcję bezpiecznego, spójnego mięsa hodowlanego.

Jakie korzyści zapewnia spektroskopia Ramana w monitorowaniu warunków bioreaktora w produkcji mięsa hodowlanego?

Spektroskopia Ramana służy jako nieoceniona Technologia Analityczna Procesu (PAT) w produkcji mięsa hodowlanego, oferując monitorowanie warunków bioreaktora w czasie rzeczywistym i w sposób nieinwazyjny. Poprzez ciągłe zbieranie danych, ustanawia połączenie między parametrami procesu a krytycznymi atrybutami jakości, zapewniając, że każda partia spełnia spójne, wysokiej jakości standardy.

Ta technika umożliwia jednoczesne śledzenie kluczowych czynników, takich jak gęstość komórek, żywotność i poziomy metabolitów, dostarczając istotnych informacji o bioprocesie.Te odczyty w czasie rzeczywistym umożliwiają adaptacyjną kontrolę procesów, zwiększając produktywność przy jednoczesnym minimalizowaniu potencjalnych ryzyk. Ponadto, spektroskopia Ramana zapewnia stabilne warunki wzrostu przez cały proces produkcji, usprawniając proces hodowli dla optymalnych wyników.

W jaki sposób sztuczna inteligencja i uczenie maszynowe poprawiają kontrolę procesów w produkcji mięsa hodowlanego?

Sztuczna inteligencja i uczenie maszynowe przekształcają kontrolę procesów w produkcji mięsa hodowlanego, oferując precyzyjne monitorowanie, redukcję odpadów i utrzymanie stałej jakości. Technologie te przetwarzają dane z czujników monitorujących kluczowe czynniki, takie jak pH, poziomy tlenu, temperatura i wzrost komórek. Pozwala to producentom na dostosowywanie warunków produkcji w czasie rzeczywistym.

Modele uczenia maszynowego mogą również przewidywać potencjalne problemy, takie jak zanieczyszczenia lub nieregularności w wzroście komórek, umożliwiając szybkie działania korygujące.Co więcej, te systemy stają się coraz inteligentniejsze z czasem, ucząc się na nowych danych, co poprawia ich precyzję i niezawodność. Systemy Process Analytical Technology (PAT) zasilane przez AI idą o krok dalej, dostarczając wgląd w czasie rzeczywistym w aktywność metaboliczną hodowli komórkowej, co pomaga zapewnić spójność partii i zgodność z wymaganiami regulacyjnymi.

Dzięki integracji AI i uczenia maszynowego, producenci mięsa hodowlanego mogą zwiększyć wydajność, skuteczniej skalować produkcję i poprawić bezpieczeństwo produktów. Ten postęp pomaga kształtować przyszłość bardziej zrównoważonej produkcji żywności.