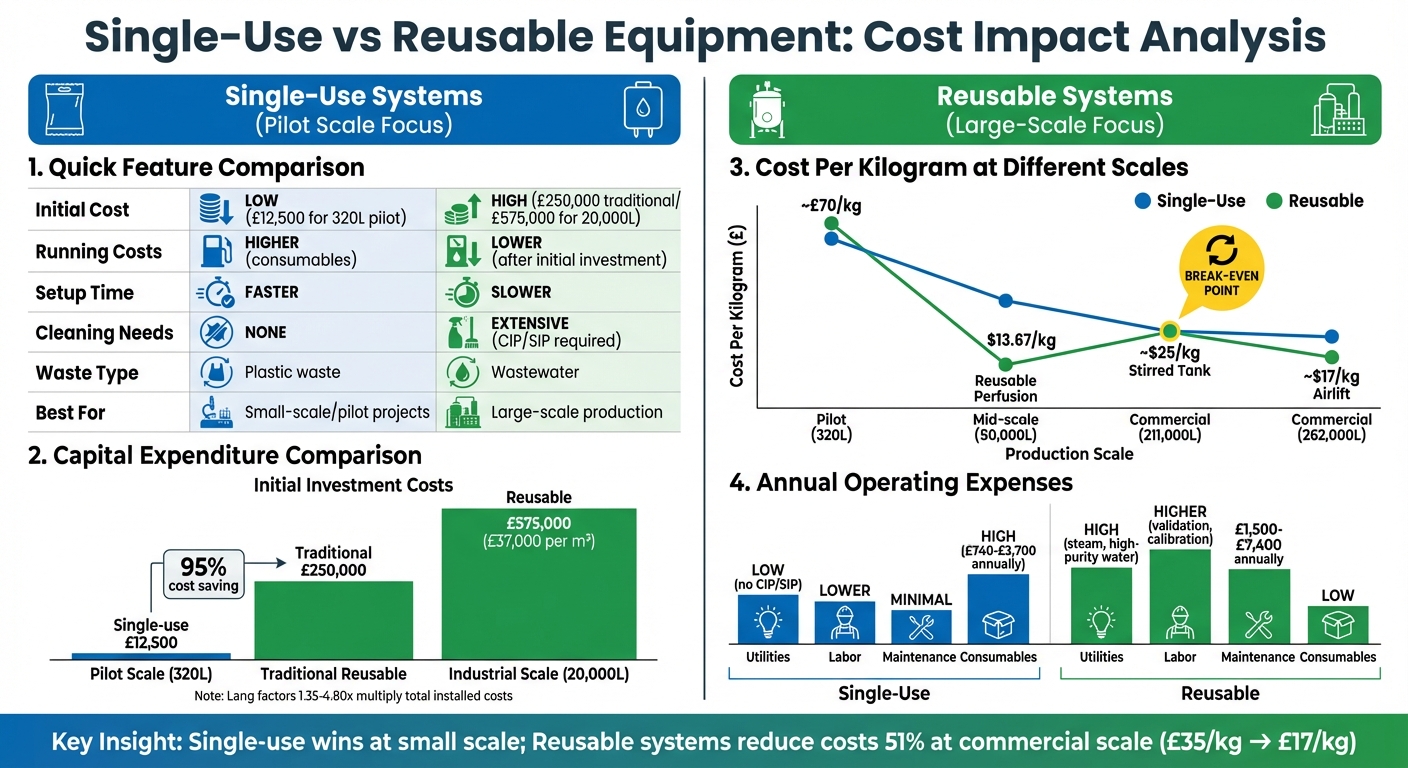

Jaki jest lepszy wybór dla produkcji mięsa hodowlanego: sprzęt jednorazowy czy wielokrotnego użytku? To zależy od skali produkcji i priorytetów finansowych. Systemy jednorazowe są tańsze na początku, szybsze do uruchomienia i łatwiejsze w utrzymaniu, ale generują powtarzające się koszty materiałów eksploatacyjnych i tworzą odpady plastikowe. Systemy wielokrotnego użytku są znacznie droższe początkowo i wymagają skomplikowanej infrastruktury do czyszczenia i sterylizacji, ale są bardziej opłacalne w dłuższej perspektywie, zwłaszcza dla operacji na dużą skalę.

Kluczowe punkty:

- Systemy jednorazowe: Niższe koszty początkowe, brak wymagań dotyczących czyszczenia, szybsze uruchomienie, ale wyższe koszty materiałów eksploatacyjnych i odpady plastikowe.

- Systemy wielokrotnego użytku: Wyższe koszty początkowe, koszty czyszczenia, ale lepsze oszczędności długoterminowe przy dużych wolumenach produkcji.

- Na małą skalę systemy jednorazowe są często bardziej ekonomiczne.Dla większych skali, systemy wielokrotnego użytku znacznie obniżają koszty na kilogram.

Szybkie porównanie:

| Funkcja | Jednorazowe | Wielokrotnego użytku |

|---|---|---|

| Koszt początkowy | Niski | Wysoki |

| Koszty eksploatacji | Wyższe (materiały eksploatacyjne) | Niższe (po początkowej inwestycji) |

| Czas konfiguracji | Szybszy | Wolniejszy |

| Potrzeby czyszczenia | Brak | Rozległe |

| Odpady | Odpady plastikowe | Ścieki |

| Najlepsze dla | Projekty małoskalowe lub pilotażowe | Produkcja na dużą skalę |

Podsumowanie: Jednorazowe użycie jest idealne dla małych, elastycznych operacji.Systemy wielokrotnego użytku są lepsze do skalowania i osiągania niższych kosztów na kilogram w dłuższej perspektywie.

Porównanie kosztów sprzętu jednorazowego i wielokrotnego użytku w produkcji mięsa hodowlanego

Wydatki kapitałowe: Porównanie kosztów początkowych inwestycji

Sprzęt jednorazowego użytku: Niższa inwestycja początkowa

Technologia jednorazowego użytku oferuje wyraźną przewagę, jeśli chodzi o redukcję początkowych wydatków kapitałowych. Eliminując potrzebę narzędzi do dekontaminacji, takich jak systemy CIP i SIP, producenci mogą uniknąć wysokich kosztów związanych z trwałym orurowaniem do sterylizacji i skomplikowanymi ustawieniami czyszczenia [6][5]. Zamiast tego, wstępnie sterylizowane plastikowe wkładki i zamknięte systemy upraszczają operacje, zmniejszając potrzebę rozbudowanej infrastruktury czystych pomieszczeń.Oznacza to, że obiekty mogą być uruchamiane szybciej i z mniejszym obciążeniem finansowym [6].

To podejście oszczędzające koszty jest szczególnie atrakcyjne dla mniejszych przedsiębiorstw lub tych współpracujących z producentami kontraktowymi. Obiekty jednorazowego użytku nie tylko działają szybciej, ale także minimalizują ryzyko zanieczyszczenia krzyżowego i unikają kosztów długotrwałych procesów walidacyjnych [6]. Te niższe koszty początkowe stanowią wyraźny kontrast do większych wymagań inwestycyjnych systemów wielokrotnego użytku.

Sprzęt wielokrotnego użytku: Wyższa początkowa inwestycja

Systemy wielokrotnego użytku, z drugiej strony, wiążą się z znacznie wyższymi kosztami początkowymi. Ich konstrukcja opiera się na wysokiej jakości stali nierdzewnej, zaprojektowanej do wytrzymywania wielokrotnych cykli sterylizacji [7][8].Na przykład, pojedynczy bioreaktor spożywczy o pojemności 20 m³ (20 000 litrów) może kosztować około 575 000 £ (778 000 $), z ceną jednostkową wynoszącą około 37 000 £ za m³ (50 000 $) [8]. Ponadto, stałe systemy CIP/SIP zwiększają koszty ze względu na złożoność wymaganych sieci rurociągów.

Aby zrozumieć pełny koszt, stosuje się współczynniki Lang, które wahają się od 1,35 do 4,80 [8], aby oszacować, że całkowity koszt zainstalowania może być dwa do czterech razy wyższy od ceny bazowej. Jednakże, ostatnie rozwój zaczynają zakłócać te tradycyjne struktury kosztów. W maju 2025 roku, londyńska firma Meatly wprowadziła bioreaktor o pojemności 320 litrów za jedyne 12 500 £, co stanowi dramatyczne obniżenie w porównaniu do 250 000 £ zazwyczaj potrzebnych na podobne wyposażenie biotechnologiczne - co oznacza 95% oszczędność kosztów [4].

Tabela porównawcza CapEx: Systemy jednorazowe vs wielokrotnego użytku

| Typ sprzętu | Poziom początkowej inwestycji | Kluczowe czynniki kosztowe | Wymagania infrastrukturalne |

|---|---|---|---|

| Jednorazowe | Niski | Wstępnie sterylizowane wkłady plastikowe, czujniki | Minimalne (brak potrzeby CIP/SIP) |

| Wielokrotnego użytku (tradycyjne) | Wysoki | Stopy stali nierdzewnej, stałe rurociągi | Rozległe (CIP/SIP, systemy parowe) |

| Własne/Spożywcze | Umiarkowany | Inżynieria na zamówienie, materiały biokompatybilne | Zmienny |

Dalsze porównania na różnych skalach podkreślają różnice w kosztach:

| Skala | Koszt tradycyjnej biotechnologii | Koszt niskobudżetowy/wewnętrzny |

|---|---|---|

| Pilot (320L) | £250,000 [4] | £12,500 [4] |

| Przemysłowy (20,000L) | £575,000 [8] | Prognozowane 95% niższe na jednostkę [4] |

Te różnice w kosztach początkowych odgrywają kluczową rolę w kształtowaniu długoterminowych wyników finansowych tych systemów.

sbb-itb-ffee270

Wydatki operacyjne: Koszty bieżące i wydatki eksploatacyjne

Systemy jednorazowego użytku: Niższe koszty eksploatacji

Systemy jednorazowego użytku znacznie obniżają codzienne wydatki, eliminując procesy czyszczenia i sterylizacji. Bez cykli Clean-in-Place (CIP) i Steam-in-Place (SIP), zakłady oszczędzają na kosztach wody, chemikaliów i energii [5][9]. Dodatkowo, wstępnie sterylizowane komponenty jednorazowe zmniejszają potrzebę czyszczenia i przyspieszają czas realizacji [5].

Koszty pracy, które stanowią główny wydatek w produkcji mięsa hodowlanego, również są zmniejszone dzięki systemom jednorazowego użytku. Systemy te wymagają mniej pracy przy zadaniach takich jak czyszczenie, kalibracja czujników i zarządzanie ryzykiem zanieczyszczenia [9].To usprawnione podejście nie tylko obniża koszty, ale także minimalizuje prawdopodobieństwo kosztownych awarii partii, co sprawia, że systemy jednorazowego użytku są szczególnie atrakcyjne dla operacji na mniejszą skalę.

Jednak systemy jednorazowego użytku wiążą się z powtarzającym się kosztem: materiałami eksploatacyjnymi. Przedmioty takie jak jednorazowe worki bioreaktorów i wkłady muszą być kupowane przy każdym cyklu produkcyjnym. Dla mniejszych operacji, te materiały eksploatacyjne mogą kosztować od 740 do 3 700 funtów rocznie (około 1 000 do 5 000 dolarów) [9]. Dodatkowo, odpady plastikowe generowane przez te systemy stanowią wyzwanie, ponieważ konieczna jest odpowiednia utylizacja, aby zarządzać wpływem na środowisko [5].

Systemy wielokrotnego użytku: Wyższe koszty operacyjne

Systemy wielokrotnego użytku, z drugiej strony, wiążą się z wyższymi kosztami operacyjnymi. Chociaż wymagają znacznej początkowej inwestycji, ich bieżące wydatki również znacznie się sumują.Systemy ze stali nierdzewnej, na przykład, wymagają intensywnego czyszczenia i sterylizacji, co oznacza wysokie zużycie energii i wody o wysokiej czystości. Procesy takie jak odwrócona osmoza, ultrafiltracja i dejonizacja dodatkowo zwiększają te koszty [9].

Praca jest kolejnym kluczowym czynnikiem zwiększającym koszty. Systemy wielokrotnego użytku wymagają regularnej konserwacji, inspekcji i walidacji czyszczenia [9]. Roczne koszty utrzymania tych systemów zazwyczaj wahają się od £1,500 do £7,400 (około $2,000 do $10,000), w zależności od ich złożoności [9]. Chociaż energooszczędne komponenty, takie jak napędy o zmiennej częstotliwości (VFD), mogą pomóc w zmniejszeniu zużycia energii elektrycznej, całkowite zużycie energii pozostaje znacznie wyższe niż w przypadku systemów jednorazowego użytku [9].

Zarządzanie ściekami również zwiększa koszty.Czyszczenie ścieków, które często zawierają pozostałości biologiczne, wymaga kosztownych procesów oczyszczania składników odżywczych [3].

Tabela porównawcza rocznych kosztów operacyjnych

| Kategoria kosztów | Systemy jednorazowego użytku | Systemy wielokrotnego użytku |

|---|---|---|

| Media (woda/energia) | Niskie (brak wymogu CIP/SIP) | Wysokie (generacja pary, woda o wysokiej czystości) |

| Wymagania dotyczące pracy | Niższe (minimalne czyszczenie/konserwacja) | Wyższe (walidacja czyszczenia, kalibracja czujników) |

| Konserwacja | Minimalna | £1,500–£7,400 rocznie [9] |

| Materiały eksploatacyjne | Wysokie (cykliczne zakupy worków/wyściółek) | Niski (głównie części zamienne) |

| Gospodarka odpadami | Utylizacja stałych tworzyw sztucznych | Oczyszczanie ścieków |

| Ryzyko zanieczyszczenia | Niższe (komponenty wstępnie sterylizowane) | Wyższe (wymaga rygorystycznych protokołów) |

Całkowity koszt posiadania: Analiza kosztów długoterminowych

Analiza progu rentowności przy różnych skalach produkcji

Perspektywy finansowe zmieniają się znacząco wraz ze wzrostem wolumenów produkcji.Dla operacji na mniejszą skalę, sprzęt jednorazowego użytku często okazuje się bardziej ekonomiczny ze względu na niższe koszty początkowe. Jednak wraz ze wzrostem skali produkcji, systemy wielokrotnego użytku zaczynają oferować lepszą wartość pomimo wyższej początkowej inwestycji. Na przykład, niestandardowy bioreaktor o pojemności 320 litrów kosztuje około £12,500, podczas gdy tradycyjny bioreaktor wielokrotnego użytku klasy biofarmaceutycznej o tej samej pojemności kosztuje £250,000 - ogromna 95% redukcja kosztów dzięki niestandardowemu projektowi klasy spożywczej. Na skalę komercyjną, przejście z bioreaktora z mieszadłem o pojemności 42,000 litrów na reaktor z podnośnikiem powietrznym o pojemności 262,000 litrów może obniżyć koszty z $35/kg do $17/kg, co stanowi 51% redukcję. Innym kluczowym czynnikiem jest zarządzanie odpadami.W miarę jak produkcja się zwiększa, profile odpadów systemów jednorazowych i wielokrotnego użytku różnią się. Ustawienia jednorazowe generują znaczące odpady plastikowe, co może prowadzić do wzrostu opłat regulacyjnych. Z drugiej strony, systemy wielokrotnego użytku ponoszą głównie stabilne koszty oczyszczania ścieków [5]. Te zmieniające się dynamiki kosztów podkreślają znaczenie eksploracji innowacji, takich jak ciągła vs kultura fed-batch, aby dalej poprawiać wydajność.

Jak Kultura Ciągła Wpływa na Koszty Sprzętu Wielokrotnego Użytku

Ciągła produkcja, szczególnie poprzez technologię perfuzyjną, zwiększa efektywność kosztową systemów wielokrotnego użytku. W przeciwieństwie do procesów wsadowych, które wymagają częstego opróżniania i ponownego uruchamiania, kultura ciągła pozwala na wydłużone cykle produkcyjne z wieloma zbiorami przez ponad 20 dni.Ta metoda może utrzymać gęstość komórek do 130 milionów komórek na mililitr [10].

To podejście maksymalizuje wykorzystanie kosztownej infrastruktury. Na przykład, w obiekcie o pojemności 50 000 litrów, technologia perfuzyjna może obniżyć koszt hodowanego kurczaka do około $6.2 za funt ($13.67/kg) [10]. Badania potwierdzają, że ciągła produkcja znacząco obniża koszty skalowania produkcji mięsa hodowanego [10]. Optymalizując wydajność, ta metoda pomaga zrównoważyć wyższe początkowe koszty sprzętu ze stali nierdzewnej na skalach komercyjnych. Te zyski wydajności mają bezpośredni wpływ na długoterminowe koszty posiadania, co pokazano w tabeli poniżej.

Tabela porównawcza TCO w różnych wolumenach produkcji

| Skala produkcji | Typ sprzętu | Szacowany koszt (£/kg lub $/kg) | Czynnik kosztowy |

|---|---|---|---|

| Pilotażowa (320 litrów) | Niestandardowy niskokosztowy | ~£70/kg [13] | Niski CapEx, wysoki koszt mediów |

| Średnia skala (50 000 litrów) | Wielokrotnego użytku (perfuzja) | ~$13.67/kg [10] | Wysoka wydajność, ciągłe zbiory |

| Komercyjny (211 000 litrów) | Wielokrotnego użytku (zbiornik mieszany) | ~$25/kg [3] | Złożoność mechaniczna |

| Komercyjny (262 000 litrów) | Wielokrotnego użytku (podnośnik powietrzny) | ~$17/kg [3] | Ekonomia skali, amortyzacja |

Ta tabela podkreśla, jak zwiększenie skali produkcji zasadniczo zmienia dynamikę kosztów. Systemy jednorazowego użytku są odpowiednie dla projektów pilotażowych, ale sprzęt wielokrotnego użytku - zwłaszcza w połączeniu z kulturą ciągłą - staje się niezbędny do osiągnięcia efektywności kosztowej na poziomie komercyjnym [10][5].

Jak specjalistyczne platformy zakupowe redukują koszty łańcucha dostaw

Uproszczone pozyskiwanie sprzętu

Specjalistyczne platformy zakupowe upraszczają proces pozyskiwania niezbędnych komponentów, takich jak linie komórkowe, pożywki hodowlane, rusztowania i bioreaktory używane w produkcji mięsa hodowlanego [11]. Konsolidując te elementy w scentralizowany system, eliminują konieczność radzenia sobie z wieloma rozproszonymi dostawcami. Co ważniejsze, przesuwają uwagę z drogiego sprzętu farmaceutycznego na bardziej przystępne cenowo alternatywy spożywcze [8, 23].

Weźmy na przykład bioreaktory. Bioreaktor spożywczy kosztuje około 50 000 USD za m³ (około 40 000 GBP za m³), podczas gdy systemy farmaceutyczne mają znacznie wyższą cenę [14, 23]. Aby to zobrazować, zwiększenie produkcji w celu zastąpienia nawet 1% U.S.rynek wołowiny może wymagać od 50 do 5 205 bioreaktorów, w zależności od używanej technologii [8].

Pozyskiwanie mediów hodowlanych to kolejny obszar, w którym te platformy mają duży wpływ. Dzięki wprowadzeniu wielu dostawców do jednego rynku, zmniejszają obciążenie administracyjne i pomagają producentom obniżyć koszty drogich komponentów, takich jak FGF‑2 i TGF‑β [14, 23]. To scentralizowane podejście nie tylko obniża koszty, ale także sprzyja przejrzystości cen i pomaga budować silniejsze, bardziej niezawodne relacje z dostawcami.

Przejrzyste ceny i zweryfikowani dostawcy

Oprócz usprawnienia pozyskiwania, przejrzystość cen jest kluczowym czynnikiem w redukcji kosztów produkcji mięsa hodowlanego.Z jasnym podziałem kosztów na kluczowe komponenty - takie jak bioreaktory, pożywki hodowlane i praca, które razem stanowią ponad 80% całkowitych kosztów produkcji [2] - producenci mogą lepiej planować swoje inwestycje w infrastrukturę i unikać marnowania zasobów na nieefektywne systemy. Ta przejrzystość bezpośrednio wspiera długoterminowe oszczędności, co podkreślają analizy całkowitego kosztu posiadania.

Platformy takie jak

Wnioski: Wybór odpowiedniego sprzętu dla skali Twojej produkcji

Kiedy sprzęt jednorazowego użytku ma sens finansowy

Systemy jednorazowego użytku są szczególnie korzystne dla produkcji na skalę pilotażową i wczesnych etapów działalności. Dzięki niższym kosztom początkowym i minimalnym wymaganiom infrastrukturalnym, pozwalają startupom szybko i efektywnie rozpocząć działalność [1]. Te systemy pomagają również zmniejszyć zużycie energii i wody, co czyni je praktycznym wyborem dla producentów zarządzających elastycznymi harmonogramami lub operacjami wieloproduktowymi, jednocześnie eliminując ryzyko zanieczyszczenia krzyżowego [1]. Jednak w miarę zwiększania skali produkcji, korzyści z systemów jednorazowego użytku mogą się zmniejszać, otwierając drogę dla opcji wielokrotnego użytku, które mogą stać się centralnym punktem.

Kiedy wielokrotnego użytku sprzęt dostarcza lepszą wartość

Dla produkcji komercyjnej na dużą skalę, systemy ze stali nierdzewnej wielokrotnego użytku są preferowanym wyborem. Na tej skali, znacznie obniżają koszty produkcji - z około £28/kg do £14/kg [3]. Chociaż początkowa inwestycja jest wyższa, długoterminowe oszczędności operacyjne szybko równoważą początkowy wydatek [8]. Systemy wielokrotnego użytku są szczególnie skuteczne w trybach kultury ciągłej lub półciągłej, które maksymalizują wydajność reaktora i obniżają koszty jednostkowe. Ta efektywność jest kluczowa dla osiągnięcia konkurencyjności cenowej z tradycyjnym mięsem [8].

Zalecenia dla producentów mięsa hodowlanego

Zrównoważone podejście często najlepiej sprawdza się dla producentów mięsa hodowlanego.Wybór systemów jednorazowego użytku podczas hodowli nasion i wczesnego etapu ekspansji komórek minimalizuje ryzyko zanieczyszczeń. Przejście do wielkoskalowych, wielokrotnego użytku bioreaktorów w końcowej fazie produkcji pomaga następnie uchwycić korzyści skali [8]. Dokładne modelowanie kosztów jest kluczowe, ponieważ bioreaktory, pożywki hodowlane i praca stanowią ponad 80% całkowitych kosztów produkcji w dużych zakładach [2]. Narzędzia takie jak

Czynniki kosztowe produkcji mięsa hodowlanego

Najczęściej zadawane pytania

Jakie są względy środowiskowe dotyczące używania jednorazowego versus wielokrotnego sprzętu w produkcji mięsa hodowlanego?

Sprzęt jednorazowego użytku, taki jak jednorazowe bioreaktory i rury, może znacznie zmniejszyć zużycie energii, wody i chemikaliów, ponieważ nie wymagają czyszczenia ani sterylizacji. To zmniejszenie przekłada się na niższe emisje operacyjne, zwłaszcza w zakładach, które polegają na odnawialnych źródłach energii.

Ale jest haczyk. Większość systemów jednorazowego użytku jest wykonana z tworzyw sztucznych, co oznacza, że generują odpady i przyczyniają się do emisji gazów cieplarnianych zarówno podczas produkcji, jak i utylizacji. Z drugiej strony, wielokrotnego użytku sprzęt ze stali nierdzewnej zaczyna z większym śladem środowiskowym z powodu procesu produkcji.Jednak z czasem można to zrównoważyć, jeśli sprzęt jest ponownie wykorzystywany w sposób efektywny i czyszczony za pomocą systemów zasilanych energią odnawialną.

Wpływ środowiskowy każdej opcji nie jest jednoznaczny - zależy od takich czynników jak źródło energii, sposób zarządzania odpadami oraz efektywność procesów czyszczenia. To jasno pokazuje, że zrównoważone i przemyślane podejście jest kluczowe dla minimalizacji śladu środowiskowego produkcji mięsa hodowlanego.

Jak skala produkcji wpływa na wybór pomiędzy sprzętem jednorazowego użytku a wielokrotnego użytku?

Skala produkcji odgrywa dużą rolę w wyborze pomiędzy systemami jednorazowego użytku a wielokrotnego użytku w produkcji mięsa hodowlanego. Na mniejszych skalach - takich jak projekty pilotażowe lub wczesne etapy komercyjne - bioreaktory jednorazowego użytku są często preferowaną opcją. Dlaczego? Mają niższe koszty początkowe i eliminują potrzebę czyszczenia i walidacji. To oszczędza zarówno czas, jak i pracę.Dodatkowo, zużywają mniej energii i wody, co czyni je praktycznym wyborem dla start-upów oraz małych i średnich przedsiębiorstw (MŚP).

Ale gdy produkcja wzrasta do dziesiątek tysięcy litrów, systemy wielokrotnego użytku zaczynają mieć większy sens finansowy. Chociaż sprzęt ze stali nierdzewnej wymaga większej początkowej inwestycji, długoterminowe koszty na kilogram hodowanego mięsa spadają. Jest to możliwe dzięki niższym kosztom materiałów eksploatacyjnych i korzyściom skali. Na przykład, zakłady produkujące rocznie ponad 100 milionów kilogramów hodowanego mięsa często uznają systemy wielokrotnego użytku za bardziej ekonomiczne.

Wiele firm stosuje mieszane podejście. Zaczynają od systemów jednorazowego użytku ze względu na ich elastyczność i korzyści kosztowe, a następnie przechodzą na systemy wielokrotnego użytku wraz ze wzrostem wolumenu produkcji. Aby ułatwić tę zmianę,

Jakie są korzyści kosztowe z używania kultury ciągłej z systemami wielokrotnego użytku?

Kultura ciągła w systemach wielokrotnego użytku odgrywa kluczową rolę w obniżaniu kosztów produkcji mięsa hodowlanego. Na przykład, może obniżyć koszt pożywki do około £0.52 za litr, co z kolei redukuje koszt produkcji hodowanego kurczaka do około £5.10 za funt.

To podejście oferuje bardziej opłacalną alternatywę dla tradycyjnych procesów wsadowych, szczególnie gdy celem jest efektywne skalowanie produkcji.