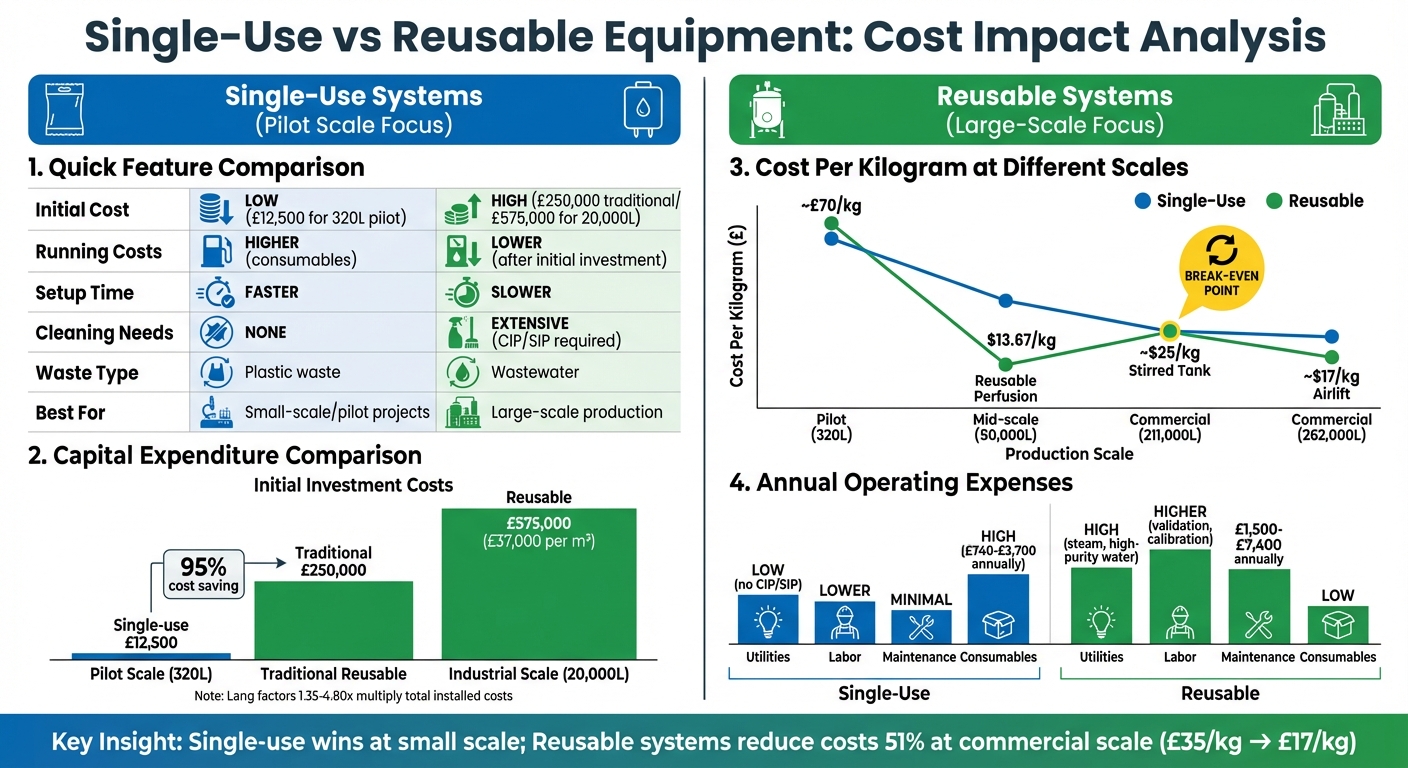

Quel est le meilleur choix pour la production de viande cultivée : équipements à usage unique ou réutilisables ? Cela dépend de votre échelle de production et de vos priorités financières. Les systèmes à usage unique sont moins chers à l'achat, plus rapides à installer et plus faciles à entretenir, mais ils génèrent des coûts récurrents pour les consommables et créent des déchets plastiques. Les systèmes réutilisables coûtent beaucoup plus cher au départ et nécessitent une infrastructure complexe pour le nettoyage et la stérilisation, mais sont plus rentables à long terme, surtout pour les opérations à grande échelle.

Points clés :

- Systèmes à usage unique : Coûts initiaux plus bas, pas de besoins de nettoyage, installation plus rapide, mais coûts plus élevés pour les consommables et déchets plastiques.

- Systèmes réutilisables : Coûts initiaux plus élevés, dépenses de nettoyage, mais meilleures économies à long terme pour les volumes de production élevés.

- À petite échelle, les systèmes à usage unique sont souvent plus économiques.Pour des échelles plus grandes, les systèmes réutilisables réduisent considérablement les coûts par kilogramme.

Comparaison rapide :

| Caractéristique | Usage unique | Réutilisable |

|---|---|---|

| Coût initial | Faible | Élevé |

| Coûts d'exploitation | Plus élevés (consommables) | Plus bas (après investissement initial) |

| Temps d'installation | Plus rapide | Plus lent |

| Besoins de nettoyage | Aucun | Intensif |

| Déchets | Déchets plastiques | Eaux usées |

| Idéal pour | Projets à petite échelle ou pilotes | Production à grande échelle |

Conclusion : L'usage unique est idéal pour les petites opérations flexibles.Les systèmes réutilisables sont meilleurs pour augmenter l'échelle et réaliser des coûts inférieurs par kilogramme à long terme.

Comparaison des coûts entre équipements à usage unique et réutilisables pour la production de viande cultivée

Dépenses d'investissement : Comparaison des coûts d'investissement initiaux

Équipement à usage unique : Investissement initial plus faible

La technologie à usage unique offre un avantage clair en matière de réduction des dépenses d'investissement initiales. En éliminant le besoin d'outils de décontamination comme les systèmes CIP et SIP, les fabricants peuvent éviter les coûts élevés liés à la tuyauterie de stérilisation permanente et aux configurations de nettoyage complexes [6][5]. À la place, les doublures en plastique pré-stérilisées et les systèmes fermés simplifient les opérations, réduisant le besoin d'une infrastructure de salle blanche étendue.Cela signifie que les installations peuvent être mises en place plus rapidement et avec moins de contraintes financières [6].

Cette approche économique est particulièrement attrayante pour les petites entreprises ou celles qui s'associent à des fabricants sous contrat. Les installations à usage unique non seulement démarrent plus rapidement, mais minimisent également les risques de contamination croisée et évitent les coûts des longs processus de validation [6]. Ces coûts initiaux plus bas contrastent fortement avec les exigences d'investissement plus lourdes des systèmes réutilisables.

Équipement Réutilisable : Investissement Initial Plus Élevé

Les systèmes réutilisables, en revanche, ont un prix initial beaucoup plus élevé. Leur construction repose sur de l'acier inoxydable de haute qualité, conçu pour supporter des cycles de stérilisation répétés [7][8].Par exemple, un seul bioréacteur de qualité alimentaire de 20 m³ (20 000 litres) peut coûter environ 575 000 £ (778 000 $), avec un prix unitaire de base d'environ 37 000 £ par m³ (50 000 $) [8]. En plus de cela, les systèmes CIP/SIP permanents ajoutent des coûts supplémentaires en raison de la complexité des réseaux de tuyauterie requis.

Pour comprendre le coût total, les facteurs de Lang - qui varient de 1,35 à 4,80 [8] - sont utilisés pour estimer que le coût total installé peut être deux à quatre fois le prix de base. Cependant, des développements récents commencent à perturber ces structures de coûts traditionnelles. En mai 2025, Meatly, basé à Londres, a introduit un bioréacteur de 320 litres pour seulement 12 500 £, une réduction spectaculaire par rapport aux 250 000 £ généralement nécessaires pour un équipement biopharmaceutique similaire - représentant une économie de 95 % [4].

Tableau de comparaison des CapEx : Systèmes à usage unique vs réutilisables

| Type d'équipement | Niveau d'investissement initial | Principaux facteurs de coût | Exigences en matière d'infrastructure |

|---|---|---|---|

| Usage unique | Faible | Doublures en plastique pré-stérilisées, capteurs | Minimales (pas de CIP/SIP nécessaire) |

| Réutilisable (Traditionnel) | Élevé | Alliages en acier inoxydable, tuyauterie permanente | Étendues (CIP/SIP, systèmes à vapeur) |

| Interne/Qualité alimentaire | Modéré | Ingénierie sur mesure, matériaux biocompatibles | Variable |

D'autres comparaisons à différentes échelles mettent en évidence les différences de coût :

| Échelle | Coût Biopharma Traditionnel | Coût Bas/In-House |

|---|---|---|

| Pilote (320L) | £250,000 [4] | £12,500 [4] |

| Industriel (20,000L) | £575,000 [8] | Projeté 95% moins cher par unité [4] |

Ces disparités dans les coûts initiaux jouent un rôle crucial dans la détermination des résultats financiers à long terme de ces systèmes.

sbb-itb-ffee270

Dépenses opérationnelles : Coûts continus et frais de fonctionnement

Systèmes à usage unique : Coûts de fonctionnement réduits

Les systèmes à usage unique réduisent considérablement les dépenses quotidiennes en éliminant les processus de nettoyage et de stérilisation. Sans les cycles de Nettoyage en Place (CIP) et de Stérilisation en Place (SIP), les installations économisent sur les coûts d'eau, de produits chimiques et d'énergie [5][9]. De plus, les composants jetables pré-stérilisés réduisent le besoin de nettoyage et accélèrent les temps de rotation [5].

Les coûts de main-d'œuvre, qui représentent une dépense majeure dans la production de viande cultivée, sont également réduits avec les systèmes à usage unique. Ces systèmes nécessitent moins de main-d'œuvre pour des tâches telles que le nettoyage, l'étalonnage des capteurs et la gestion des risques de contamination [9].Cette approche rationalisée non seulement réduit les coûts, mais minimise également la probabilité d'échecs de lots coûteux, rendant les systèmes à usage unique particulièrement attrayants pour les opérations à plus petite échelle.

Cependant, les systèmes à usage unique entraînent un coût récurrent : les consommables. Des articles comme les sacs et doublures de bioréacteurs jetables doivent être achetés pour chaque cycle de production. Pour les petites opérations, ces consommables peuvent coûter entre 740 £ et 3 700 £ par an (environ 1 000 $ à 5 000 $) [9]. De plus, les déchets plastiques générés par ces systèmes posent un défi, car une élimination appropriée est nécessaire pour gérer l'impact environnemental [5].

Systèmes Réutilisables : Coûts de Fonctionnement Plus Élevés

Les systèmes réutilisables, en revanche, impliquent des coûts opérationnels plus élevés. Bien qu'ils nécessitent un investissement initial substantiel, leurs dépenses continues s'accumulent également de manière significative.Les systèmes en acier inoxydable, par exemple, nécessitent un nettoyage et une stérilisation intensifs, ce qui signifie une consommation élevée d'énergie et d'eau de haute pureté. Des procédés comme l'osmose inverse, l'ultrafiltration et la déionisation augmentent encore ces coûts [9].

La main-d'œuvre est un autre facteur clé qui fait grimper les coûts. Les systèmes réutilisables nécessitent un entretien régulier, des inspections et une validation du nettoyage [9]. Les dépenses annuelles de maintenance pour ces systèmes varient généralement de 1 500 £ à 7 400 £ (environ 2 000 $ à 10 000 $), selon leur complexité [9]. Bien que des composants économes en énergie comme les variateurs de fréquence (VFD) puissent aider à réduire la consommation d'électricité, la consommation d'énergie globale reste nettement plus élevée que celle des systèmes à usage unique [9].

La gestion des eaux usées ajoute également aux coûts. Le nettoyage des eaux usées, qui contiennent souvent des résidus biologiques, nécessite des processus de traitement des nutriments coûteux [3].

Tableau de comparaison des OpEx annuels

| Catégorie de coût | Systèmes à usage unique | Systèmes réutilisables |

|---|---|---|

| Utilitaires (Eau/Énergie) | Faible (pas de CIP/SIP requis) | Élevé (génération de vapeur, eau de haute pureté) |

| Exigences en main-d'œuvre | Moins élevées (nettoyage/maintenance minimaux) | Plus élevées (validation du nettoyage, étalonnage des capteurs) |

| Maintenance | Minimale | £1,500–£7,400 par an [9] |

| Consommables | Élevé (achats récurrents de sacs/doublures) | Faible (principalement des pièces de rechange) |

| Gestion des déchets | Élimination des plastiques solides | Traitement des eaux usées |

| Risque de contamination | Inférieur (composants pré-stérilisés) | Supérieur (nécessite des protocoles rigoureux) |

Coût total de possession : Analyse des coûts à long terme

Analyse du seuil de rentabilité à différentes échelles de production

Les perspectives financières changent considérablement à mesure que les volumes de production augmentent.Pour les opérations à plus petite échelle, l'équipement à usage unique s'avère souvent plus économique en raison de ses coûts initiaux plus bas. Cependant, à mesure que la production augmente, les systèmes réutilisables commencent à offrir une meilleure valeur malgré leur investissement initial plus élevé.

Par exemple, un bioréacteur sur mesure de 320 litres coûte environ £12,500, tandis qu'un réacteur réutilisable de qualité biopharmaceutique traditionnel de la même capacité coûte £250,000 - une réduction massive de 95 % des coûts avec un design sur mesure de qualité alimentaire [4][12]. À l'échelle commerciale, passer d'un bioréacteur à cuve agitée de 42 000 litres à un réacteur à circulation d'air de 262 000 litres peut réduire les coûts de $35/kg à $17/kg, représentant une réduction de 51 % [3].

Un autre aspect clé à considérer est la gestion des déchets.À mesure que la production augmente, les profils de déchets des systèmes à usage unique et réutilisables divergent. Les configurations à usage unique génèrent des déchets plastiques importants, ce qui pourrait entraîner une augmentation des frais réglementaires. D'autre part, les systèmes réutilisables entraînent principalement des coûts stables de traitement des eaux usées [5]. Ces dynamiques de coûts changeantes soulignent l'importance d'explorer des innovations telles que la culture continue vs la culture en fed-batch pour améliorer encore l'efficacité.

Comment la culture continue affecte les coûts des équipements réutilisables

La fabrication continue, en particulier grâce à la technologie de perfusion, améliore l'efficacité des coûts des systèmes réutilisables. Contrairement aux processus par lots qui nécessitent des vidanges et des redémarrages fréquents, la culture continue permet des cycles de production prolongés avec plusieurs récoltes sur plus de 20 jours. Cette méthode peut maintenir des densités cellulaires allant jusqu'à 130 millions de cellules par millilitre [10].

Cette approche maximise l'utilisation des infrastructures coûteuses. Par exemple, dans une installation de 50 000 litres, la technologie de perfusion peut réduire le coût du poulet cultivé à environ 6,2 $ par livre (13,67 $/kg) [10]. Des études confirment que la fabrication continue réduit considérablement les coûts pour l'augmentation de la production de viande cultivée [10]. En optimisant la production, cette méthode aide à compenser les coûts initiaux plus élevés des équipements en acier inoxydable à l'échelle commerciale. Ces gains d'efficacité ont un impact direct sur les coûts de possession à long terme, comme le montre le tableau ci-dessous.

Tableau de comparaison TCO selon les volumes de production

| Échelle de production | Type d'équipement | Coût estimé (£/kg ou $/kg) | Facteur de coût |

|---|---|---|---|

| Pilote (320 litres) | Personnalisé à faible coût | ~£70/kg [13] | Faible CapEx, coût élevé des médias |

| Échelle moyenne (50 000 litres) | Réutilisable (Perfusion) | ~$13.67/kg [10] | Rendement élevé, Récolte continue |

| Commercial (211,000 litres) | Réutilisable (Réacteur agité) | ~$25/kg [3] | Complexité mécanique |

| Commercial (262,000 litres) | Réutilisable (Airlift) | ~$17/kg [3] | Économies d'échelle, Amortissement |

Ce tableau met en évidence comment l'augmentation de la production modifie fondamentalement la dynamique des coûts. Les systèmes à usage unique conviennent aux projets pilotes, mais l'équipement réutilisable - surtout lorsqu'il est associé à la culture continue - devient indispensable pour atteindre l'efficacité des coûts à des niveaux commerciaux [10][5].

Comment les plateformes d'approvisionnement spécialisées réduisent les coûts de la chaîne d'approvisionnement

Approvisionnement en équipements simplifié

Les plateformes d'approvisionnement spécialisées simplifient le processus d'approvisionnement pour des composants essentiels tels que les lignées cellulaires, les milieux de culture, les échafaudages et les bioréacteurs utilisés dans la production de viande cultivée [11]. En consolidant ces éléments dans un système centralisé, elles éliminent les tracas liés à la gestion de multiples fournisseurs fragmentés. Plus important encore, elles déplacent l'attention des équipements de qualité biopharmaceutique coûteux vers des alternatives de qualité alimentaire plus abordables [8, 23].

Prenons l'exemple des bioréacteurs. Un bioréacteur de qualité alimentaire coûte environ 50 000 $ par m³ (environ 40 000 £ par m³), tandis que les systèmes de qualité pharmaceutique ont un prix beaucoup plus élevé [14, 23]. Pour mettre cela en perspective, augmenter la production pour remplacer même 1% de la U.S.le marché du bœuf pourrait nécessiter de 50 à 5 205 bioréacteurs, selon la technologie utilisée [8].

L'approvisionnement en milieux de culture est un autre domaine où ces plateformes ont un impact important. En réunissant plusieurs fournisseurs sur une seule place de marché, elles réduisent la charge administrative et aident les producteurs à réduire les coûts sur des composants coûteux comme le FGF‑2 et le TGF‑β [14, 23]. Cette approche centralisée non seulement réduit les coûts, mais favorise également la transparence des prix et aide à établir des relations fournisseurs plus solides et plus fiables.

Tarification Transparente et Fournisseurs Vérifiés

En plus de rationaliser l'approvisionnement, la tarification transparente est un facteur clé pour réduire les coûts de production de viande cultivée.Avec des ventilations claires des coûts pour les composants cruciaux - comme les bioréacteurs, les milieux de culture et la main-d'œuvre, qui ensemble représentent plus de 80 % des coûts de production totaux [2] - les producteurs peuvent mieux planifier leurs investissements en infrastructure et éviter de gaspiller des ressources sur des systèmes inefficaces. Cette transparence soutient directement les économies à long terme, comme le soulignent les analyses du coût total de possession.

Des plateformes comme

Conclusion : Choisir le bon équipement pour votre échelle de production

Quand l'équipement à usage unique a du sens financièrement

Les systèmes à usage unique sont particulièrement avantageux pour la production à l'échelle pilote et les installations en phase initiale. Avec des coûts initiaux plus bas et des besoins en infrastructure minimaux, ils permettent aux startups de mettre en place des opérations rapidement et efficacement [1]. Ces systèmes aident également à réduire la consommation d'énergie et d'eau, ce qui en fait un choix pratique pour les producteurs gérant des horaires flexibles ou des opérations multi-produits, tout en éliminant le risque de contamination croisée [1]. Cependant, à mesure que la production s'intensifie, les avantages des systèmes à usage unique peuvent diminuer, ouvrant la voie aux options réutilisables pour prendre le devant de la scène.

Quand l'équipement réutilisable offre une meilleure valeur

Pour la production commerciale à grande échelle, les systèmes en acier inoxydable réutilisables sont le choix privilégié. À cette échelle, ils réduisent considérablement les coûts de production - d'environ £28/kg à £14/kg [3]. Bien que l'investissement initial soit plus élevé, les économies opérationnelles à long terme compensent rapidement la dépense initiale [8]. Les systèmes réutilisables sont particulièrement efficaces dans les modes de culture continue ou semi-continue, qui maximisent la production du réacteur et réduisent les coûts par unité. Cette efficacité est cruciale pour atteindre la compétitivité des prix avec la viande traditionnelle [8].

Recommandations pour les producteurs de viande cultivée

Une approche équilibrée fonctionne souvent mieux pour les producteurs de viande cultivée.Le choix de systèmes à usage unique pendant les chaînes de semences et l'expansion cellulaire en phase précoce minimise les risques de contamination. La transition vers des bioréacteurs réutilisables à grande échelle pour la phase finale de production permet ensuite de réaliser des économies d'échelle [8]. Une modélisation précise des coûts est cruciale, car les bioréacteurs, les milieux de culture et la main-d'œuvre contribuent à plus de 80 % des coûts de production totaux dans les installations à grande échelle [2]. Des outils comme

Facteurs de coût de la production de viande cultivée

FAQ

Quelles sont les considérations environnementales de l'utilisation d'équipements à usage unique par rapport à des équipements réutilisables dans la production de viande cultivée ?

Les équipements à usage unique, comme les bioréacteurs et les tubulures jetables, peuvent réduire considérablement l'utilisation d'énergie, d'eau et de produits chimiques puisqu'ils ne nécessitent pas de nettoyage ou de stérilisation. Cette réduction se traduit par des émissions opérationnelles plus faibles, surtout dans les installations qui dépendent de sources d'énergie renouvelables.

Mais il y a un hic. La plupart des systèmes à usage unique sont fabriqués à partir de plastiques, ce qui signifie qu'ils génèrent des déchets et contribuent aux émissions de gaz à effet de serre tant lors de leur production que de leur élimination. D'un autre côté, les équipements réutilisables en acier inoxydable commencent avec une empreinte environnementale plus importante en raison de leur processus de fabrication.Cependant, au fil du temps, cela peut être compensé si l'équipement est réutilisé efficacement et nettoyé à l'aide de systèmes alimentés par des énergies renouvelables.

L'impact environnemental de chaque option n'est pas simple - il dépend de facteurs tels que la source d'énergie utilisée, la gestion des déchets et l'efficacité des processus de nettoyage. Cela montre clairement qu'une approche équilibrée et réfléchie est cruciale pour minimiser l'empreinte environnementale de la production de viande cultivée.

Comment l'échelle de production influence-t-elle le choix entre l'équipement à usage unique et réutilisable ?

L'échelle de production joue un rôle important dans le choix entre les systèmes à usage unique et réutilisables pour la production de viande cultivée. À des échelles plus petites - comme les projets pilotes ou les premières étapes commerciales - les bioréacteurs à usage unique sont souvent l'option privilégiée. Pourquoi ? Ils ont des coûts initiaux plus bas et éliminent le besoin de nettoyage et de validation. Cela permet d'économiser à la fois du temps et de la main-d'œuvre.De plus, ils consomment moins d'énergie et d'eau, ce qui en fait un choix pratique pour les start-ups et les petites et moyennes entreprises (PME).

Mais lorsque la production atteint des dizaines de milliers de litres, les systèmes réutilisables commencent à avoir plus de sens financièrement. Bien que l'équipement en acier inoxydable nécessite un investissement initial plus important, les coûts à long terme par kilogramme de viande cultivée diminuent. Cela est dû à des coûts de consommables plus bas et aux avantages des économies d'échelle. Par exemple, les installations produisant plus de 100 millions de kilogrammes de viande cultivée par an trouvent souvent les systèmes réutilisables plus économiques.

De nombreuses entreprises adoptent une approche mixte. Elles commencent avec des systèmes à usage unique pour leur flexibilité et leurs avantages en termes de coûts, puis passent à des systèmes réutilisables à mesure que les volumes de production augmentent. Pour faciliter cette transition,

Quels sont les avantages économiques de l'utilisation de la culture continue avec des systèmes réutilisables ?

La culture continue dans des systèmes réutilisables joue un rôle clé dans la réduction des coûts de production de viande cultivée. Par exemple, elle peut réduire le coût du milieu de culture à environ £0.52 par litre, ce qui réduit à son tour le coût de production du poulet cultivé à environ £5.10 par livre.

Cette approche offre une alternative plus rentable aux processus par lots traditionnels, en particulier lorsqu'il s'agit de faire évoluer la production de manière efficace.